缠绕气瓶自紧压力分析与缠绕层表面损伤安全评估

摘要

玻璃纤维缠绕气瓶在日常生产和生活中应用广泛。缠绕气瓶的自紧工艺对于充分利用其缠绕层优良的力学性能起到了关键作用。运用有限元分析方法,通过对多种型号的缠绕气瓶自紧压力的模拟,建立自紧压力与气瓶强度的曲线关系,并得到不同型号的缠绕气瓶的自紧压力。同时,气瓶在使用过程中不可避免会受到撞击、磕碰,从而在缠绕层上产生环向缺陷。针对气瓶的环向缺陷,本文通过带多个环向缺陷的气瓶与完整气瓶的疲劳寿命与强度计算结果的对比,分析了环向缺陷对各种型号气瓶的整体强度和安全性能的影响。

1

前言

车用玻璃纤维环向缠绕气瓶是我国使用量巨大,生产厂家众多的一种气瓶,其原理为由金属内胆承受部分环向及全部的纵向载荷,外部缠绕层承受剩余的环向载荷。在气瓶的使用过程中,要经历多次的加压和卸压过程,是典型的疲劳循环加载过程,此过程萌生的疲劳裂纹沿着瓶壁扩展,导致气瓶出现破裂泄漏的失效现象,预测缠绕气瓶的疲劳寿命具有重要的意义。此外,由于缠绕层与内胆的力学性能不同,当缠绕层的紧度不足时,会出现金属内胆已经处于屈服状态,但缠绕层还处于低应力状态的现象,这就不能发挥缠绕层优良的强度性能。为了防止这种现象的产生,气瓶在使用前会进行适当的加内压处理,在压力卸载后,内胆塑性区会产生残余压应力,弹性区则会产生残余拉应力,这样就可以提高气瓶的疲劳寿命,也可以体现缠绕层的高强度性能,这种工艺叫作缠绕气瓶的自紧工艺,施加的内压称为自紧压力。

由于市场上缠绕气瓶的规格众多,不同型号的 气瓶的自紧压力也不同,如果使用同样的自紧压力,往往发挥不出缠绕层优良的高强度性能。刘培启等通过对各种标准的缠绕气瓶壁厚的设计方法的对比,分析了壁厚不同的缠绕气瓶的自紧压力的合理范围。谢志刚等探究了缠绕气瓶的爆破机 理,并对气瓶的自紧压力进行了优化设计。目前,国内缠绕气瓶的设计与验收主要参照GB24160 —2009标准。本文通过对不同型号的缠绕气瓶的有限元分析计算,建立了自紧压力和气瓶强度的曲线关系,得到了不同型号的缠绕气瓶的自紧压力。

纤维复合材料具有良好的力学性能,但是表面硬度低,易划伤,耐磨性差。在复合材料缠绕气瓶的使用过程中,会发生摩擦、撞击等情况使得缠绕层造成损伤。现阶段对于复合气瓶表面损伤的限尺寸 ,GB24162-2009 标准做出了较为明确的规 定,由划伤、磨损等原因造成的表面缺陷的深度不能超过1.25mm 。然而此标准缺乏系统科学的理论 论证和安全说明,使得很多即使存在缺陷,却依然可用的气瓶被判定报废。为了论证缠绕气瓶表面缺陷对气瓶的强度与疲劳性能造成的损伤,国内许多

学者已经对缠绕气瓶的表面缺陷进行了系统的研究。蒋喜志等对气瓶表面单个环向缺陷进行了强度分析。成志钢认为缠绕层主要承受环向载荷,所以其表面的环向缺陷对气瓶的疲劳性能可能没有太大的影响。本文通过对经过自紧压力处理后,带多个深度为1.25mm 的环向缺陷的缠绕气瓶 的强度和疲劳寿命进行了计算,分析了环向缺陷对缠绕气瓶安全性的影响。

2

分析过程

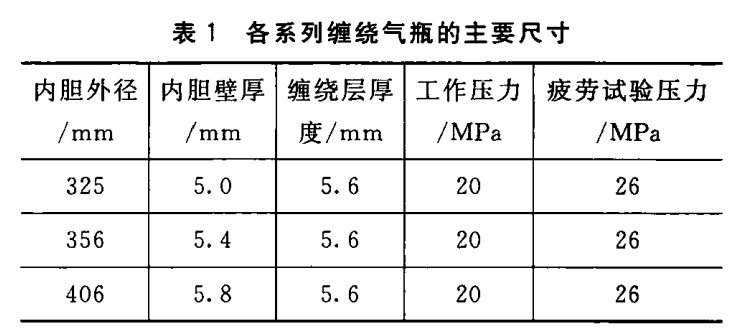

市场上主流的缠绕瓶规格按气瓶内胆外径分为三个不同的系列,分别为φ325mm、φ356mm、φ406mm。根据某企业提供的缠绕气瓶参数,三种规格气瓶的工作压力均为20MPa, 水压试验压力为30MPa, 疲劳试验压力为26MPa。本文对市场上的3种系列的缠绕气瓶进行了自紧压力的分析,并进行安全评估。一般来说,缠绕气瓶自紧压力的范围为1.2~2.0倍工作压力,因此,本文分析计算自紧压力范围为24~40MPa。 同时,本文分别分析计算了3个系列表面带有多个环向缺陷的气瓶,其内衬以及缠绕层在20MPa 工作压力应力分布,并根据新的应力幅值-循环次数曲线,对含有环向缺陷与完整车用缠绕瓶的疲劳寿命计算。本文在所有分析过程中假设缠绕纤维已经处于拉紧的状态。

3

气瓶参数、模型及分析步骤

3.1 设计参数

车用缠绕气瓶的设计参数如表1所示。

3.2 材料参数

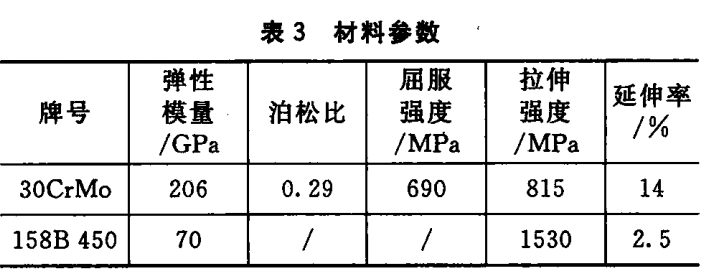

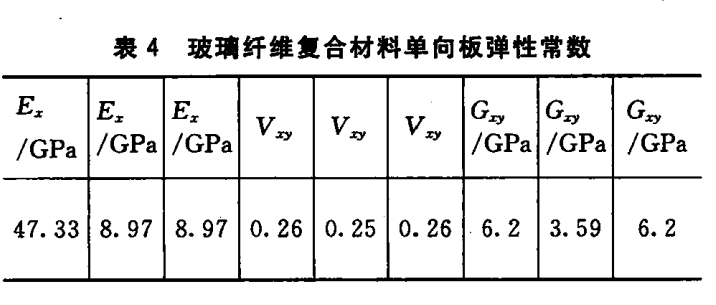

车用缠绕气瓶的内胆材料为30CrMo, 缠绕层为158B 450玻璃纤维/环氧树脂复合材料,其基本材料参数与缠绕层复合材料的弹性参数分别如表3与4所示。

3.3 分析步骤

采用ANSYS 软件进行有限元分析,气瓶内衬采用Solid95单元,缠绕层采用Solid46单元。其中Solid95单元支持塑性和大变形等非线性行为;Solid46是一种各向异性的3D 实体单元,支持塑性和大变形等非线性行为。

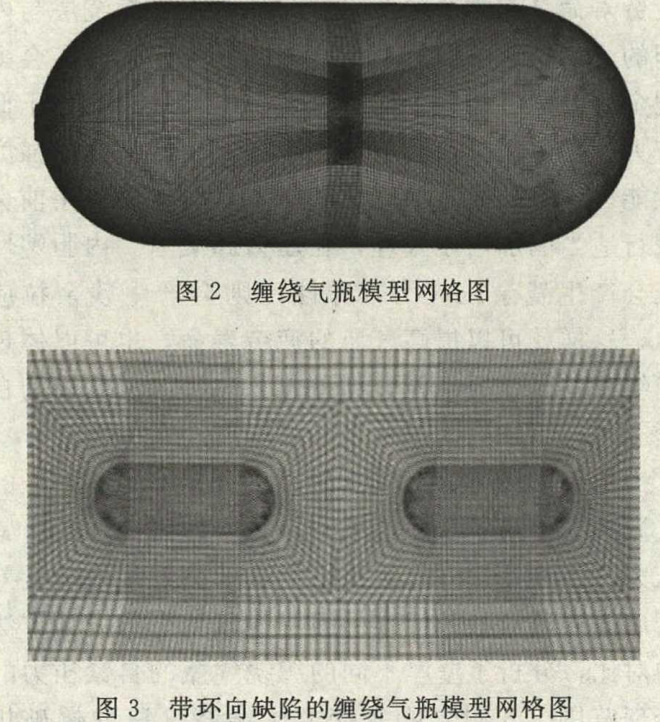

根据缠绕气瓶的具体结构,建立带多个环向缺陷的气瓶有限元模型,如图2所示,气瓶上的环向缺陷如图3所示。

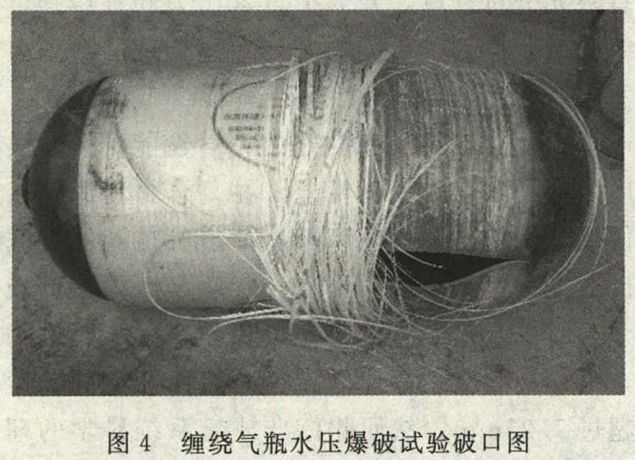

以φ325mm系列的缠绕气瓶为例,某企业提供 的气瓶水压爆破试验压力为59MPa, 破口位置如图4所示。

0MPa→ 自 紧 压力→0MPa→20MPa→26MPa→30MPa→59MPa。先施加自紧压力,之后卸载至0MPa, 再加载到工 作压力20MPa, 然后加载至疲劳试验压力26MPa, 接着加压至水压试验压力30MPa, 后施加 59MPa的爆破压力。

4

数据分析与讨论

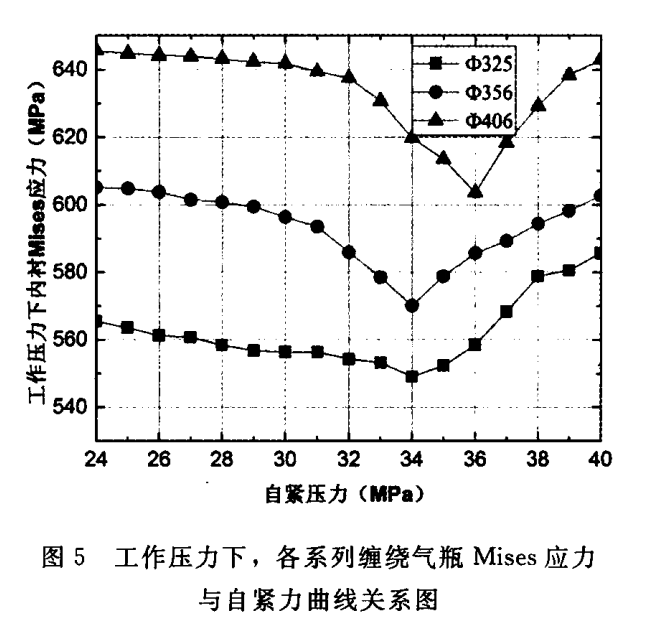

经过24~40MPa 的自紧压力处理后,工作压力,3种系列的缠绕气瓶大Mises 应力与自紧压力变化的曲线关系如图5所示。由图可知, φ325mm系列的气瓶经过34MPa自紧压力处理后, 内衬在工作压力下的Mises 应力小,同样φ356mm与φ406mm系列的气瓶分别经过34MPa与36MPa的自紧压力处理后,内衬在工作压力下的Mises应力小。

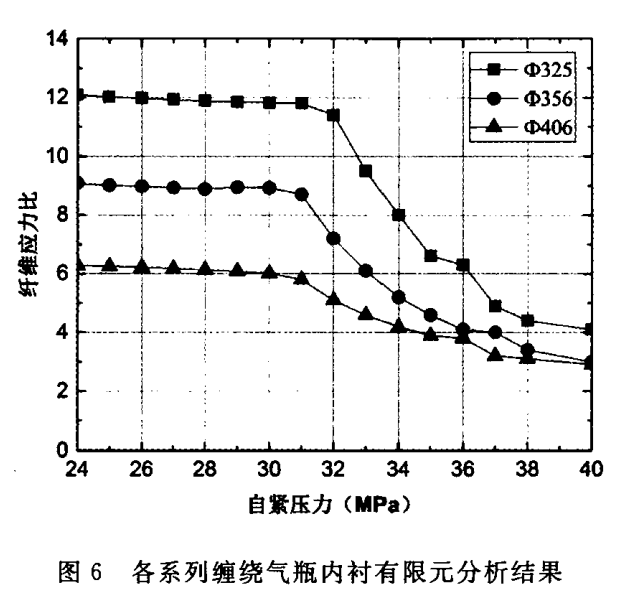

根据有限元的计算结果,各系列气瓶的纤维应力比如图6所示。由图可知,经过31~38MPa的自紧压力处理后,气瓶的所有计算结果均能满足GB 24160—2009标准的规定,即纤维应力(小设计爆破压力下纤维应力与工作压力下纤维应力之比)比不能小于2.75。

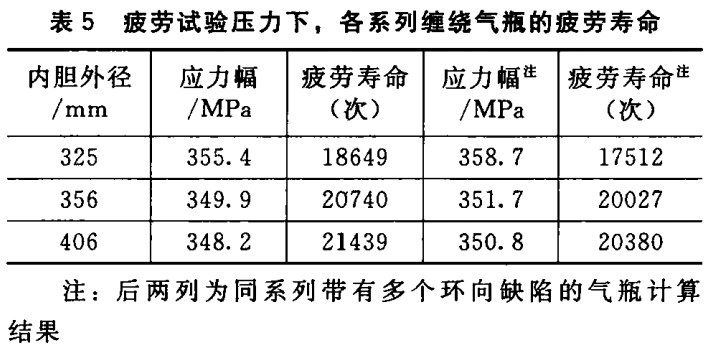

按照GB 24160—2009 标准规定,缠绕气瓶的疲劳寿命必须大于15000次。标准同样规定缠绕气瓶的疲劳寿命次数的计算,要求在不大于2~26MPa的循环压力下进行,但是考虑到试验的实际情况,试验机无法稳定2MPa的循环压力,所以疲劳分析时采用0~26MPa 的循环载荷。本文采用陈璐启等通过气瓶疲劳试验得出的新疲劳寿命曲线 来计算气瓶的疲劳寿命7。由表5可知,φ325mm系列的气瓶经过34MPa自紧压力处理后的疲劳寿命为18649次;φ356mm系列的气瓶经过34MPa自紧压力处理后的疲劳寿命为20740次;φ406mm系列的气瓶经过36MPa自紧压力处理后的疲劳寿命为21439次,均达到了标准中规定的不小于15000次的要求。

综上所述,φ325mm 系列的气瓶的自紧压力为34MPa 、φ356mm系列的气瓶的自紧压力为34MPa 、φ406mm 系列的气瓶的自紧压力为36MPa。

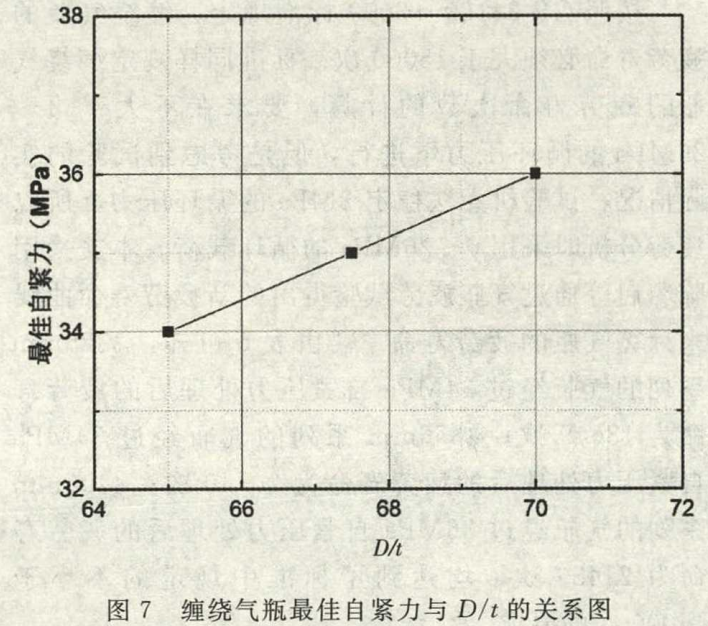

因为每种型号的气瓶壁厚不同,可能会对 自紧力的选择产生影响,所以本文采用D/t, 瓶内衬外径与其壁厚的关系,来代替以直径表示的气瓶型号,由此得到的自紧力与 D/t的曲线, 在设计中更具实用性。本文通过有限元计算的缠绕气瓶自紧压力与D/t 的关系如图7所示。如图可知,在合理的设计范围内,气瓶的自紧压力与其D/t 正比。

在各系列缠绕气瓶的自紧压力处理过后,在工作压力,气瓶的内衬以及缠绕层的Mises 应力云图如图8、图9与图,10所示。由图可知,φ325mm系列与φ356mm 系列的气瓶在工作压力下φ406mm系列的气瓶内衬与缠绕层 Mises应力云图经过自紧压力处理过后,在工作压力与试 验压力下,带有多条环向缺陷的各系列的缠绕气瓶的内衬与缠绕层的 Mises应力云图如图11、图12 与图13所示。

根据有限元计算结果,带缺陷的各系列的缠绕气瓶的应力云图与表面完好的该系列的缠绕气瓶的应力云图相比,缠绕层的环向缺陷处的应力显著增大,是气瓶实际使用中危险的位置,但是未损伤的缠绕层处的应力没有太大的变化,气瓶的内衬的 Mises应力略有增大。根据疲劳试验压力下的模拟结果,3个系列气瓶的疲劳寿命分别为17512次,20027次与20380次。显然,3个系列气瓶的疲劳寿命都略有下降,气瓶表面的环向缺陷的产生减少气瓶的疲劳寿命。

在环向缺陷位置,以φ406mm系列的气瓶为例,沿着气瓶壁厚方向的将 Mises 应力线性化,其局部薄膜应力从未带缺陷的322MPa 增加至335MPa, 局部薄膜应力加弯曲应力从323MPa 增 加至339MPa, 应力梯度从未带缺陷的2MPa增加至4MPa。从应力线性化的结果可知,带有多个环向缺陷的缠绕气瓶的应力水平与其壁厚方向的应力梯度略有增加。可以认为缠绕层上的多个环向缺陷导致气瓶的强度降低,降低了气瓶的安全性。

根据文献采用的方法,取环向纤维的断裂应变为0.0255。经过有限元计算3个系列的带有多个环向缺陷的缠绕气瓶的限爆破压力为 46.58MPa、45.82MPa、44.67MPa,而 3个系列缠绕气瓶的小设计爆破压力都为50MPa。根据 GB24160—2009中提出,水压爆破压力不低于85%的小设计爆破压力的规定,3个系列在带有多个1.25mm深的环向缺陷时,限爆破压力还是达到了GB 24160-2009的要求。

5

结论

针对表面理想的缠绕气瓶,本文采用ansys 数值模拟的方法进行了3种系列缠绕气瓶的自紧压力分析,并对3个系列的带有多个环向缺陷的缠绕气瓶进行了疲劳寿命与强度分析,并与理想的缠绕气瓶的计算结果进行了对比分析。通过上述研究结果,可以得到以下结论:

(1)经过对3种系列缠绕气瓶的纤维应力比计算,疲劳寿命计算,得到φ325mm 系列的气瓶的自紧压力为34MPa 、φ356mm系列的气瓶的自紧压力为34MPa、φ406mm 系列的气瓶的自紧压力为36MPa

(2)在合理的设计范围内,考虑壁厚对气瓶自紧力的影响,气瓶自紧力与气瓶 D/t 成正比。

(3)根据3个系列的气瓶的有限元计算结果,3个系列气瓶的疲劳寿命都略有减少,并且应力水平与其厚度方向的应力梯度都略有增加,可以认为缠绕层上的多个环向缺陷导致气瓶的强度降低,降低了气瓶的安全性。根据限爆破压力的计算结果,带有多个1.25mm 深的环向缺陷的气瓶还是能满足GB 24160—2009的规定。