本文分析了纤维缠绕成型工艺所用设备的发展历程,指出其优缺点,并对今后发展提出建议。

本文分析了纤维缠绕成型工艺所用设备的发展历程,指出其优缺点,并对今后发展提出建议。

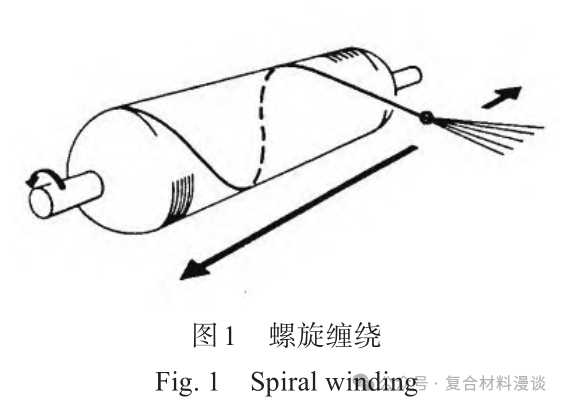

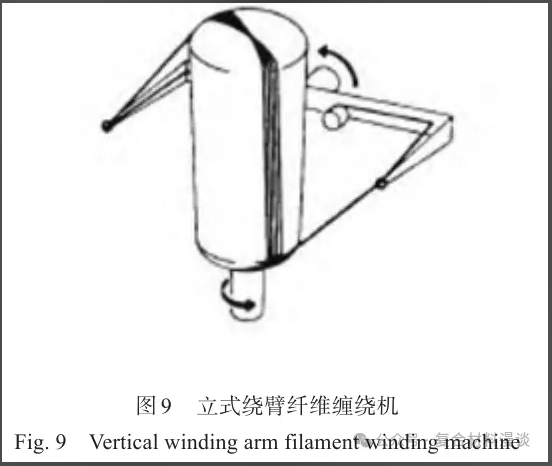

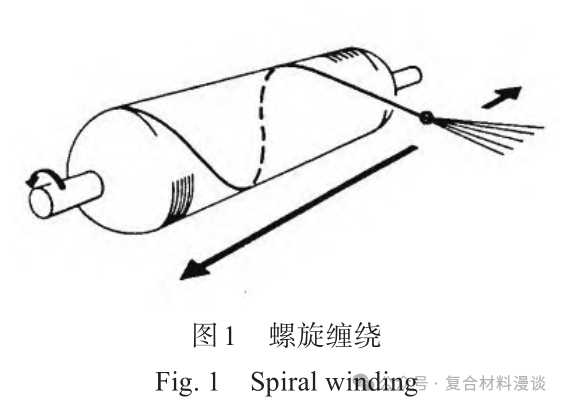

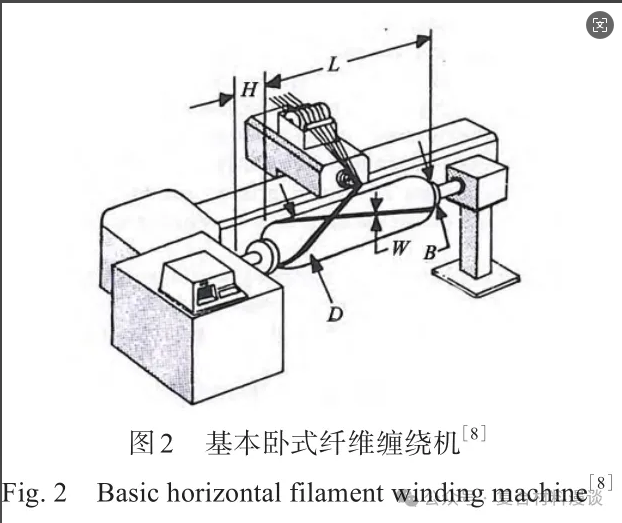

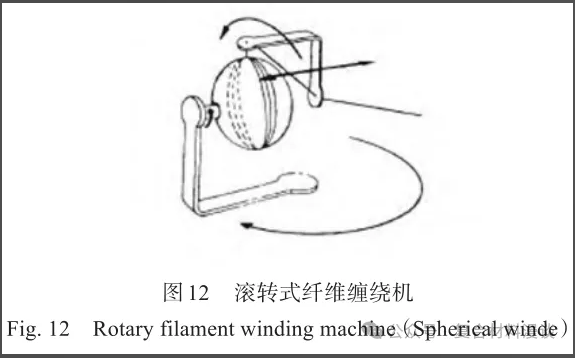

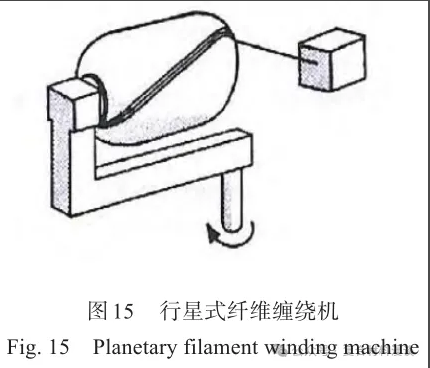

1946年,纤维缠绕技术在美国注册,纤维缠绕成型工艺开始发展。按形成螺旋线的主运动方式,所用缠绕机的布局类型在20世纪60年代已基本完成 ,如图1至图12所示。

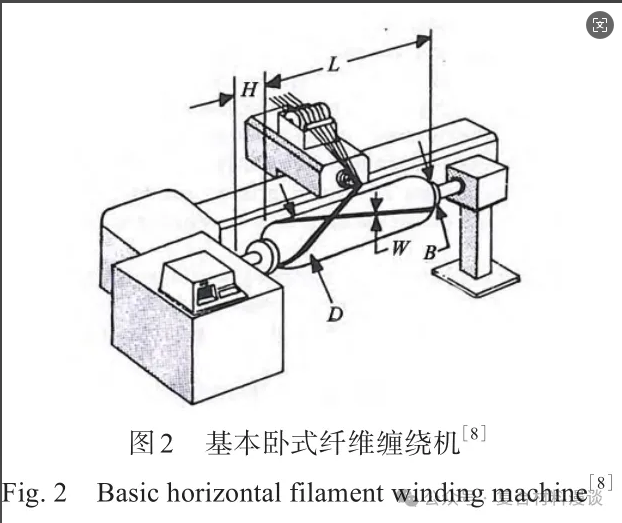

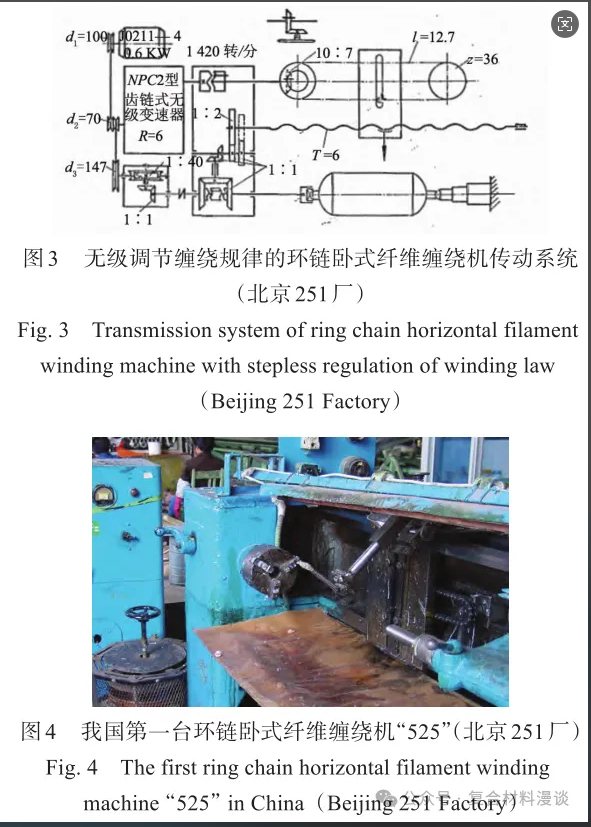

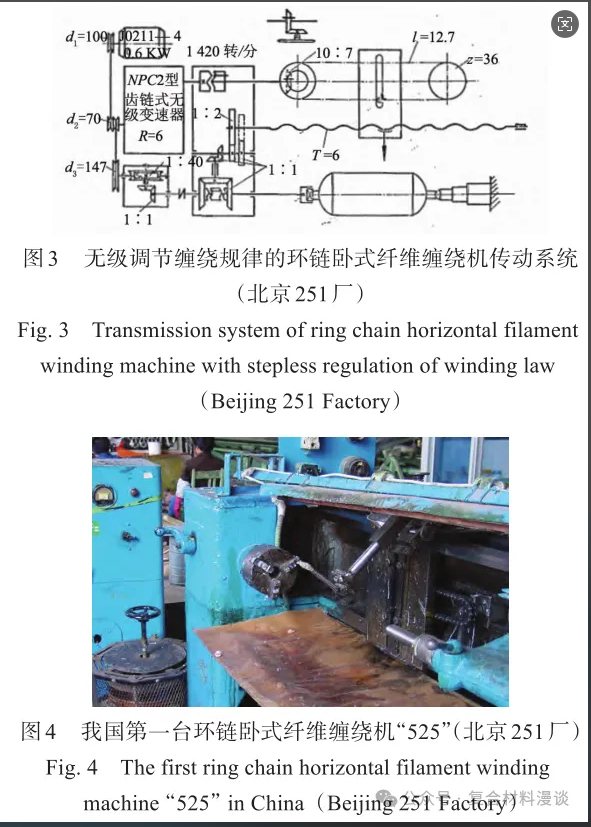

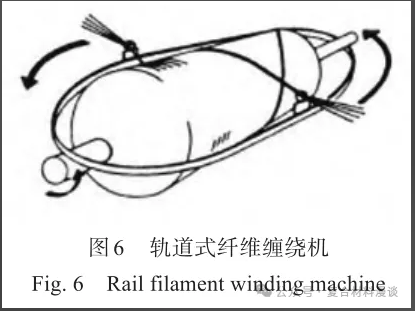

1965年,北京251厂设计了我国首台卧式纤维缠绕机“525”(图 2),该缠绕机于 2011 年“退休”。1966年,251厂设计了图3所示齿链式机械无级调节缠绕规律的环链卧式纤维缠绕机,此机不用挂轮,可便捷地调节缠绕规律与排纱密度,生产了多种规格的气瓶。从结构布局上考虑,对生产15 L 及其以下气瓶用的链条式缠绕机采取链传动垂直面布置(图4);对生产20 L 及其以上气瓶用的链条式缠绕机采取链传动水平面布置,其链轮由前者的两只变为四只。

北京251厂(北京玻璃钢研究院,时称所)与哈尔滨玻璃钢研究院(时称所)分别于1965年和1966年推导出不同表述方式的纤维缠绕规律,并开发了机械控制的卧式纤维缠绕机。

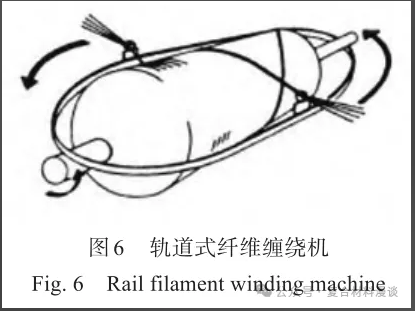

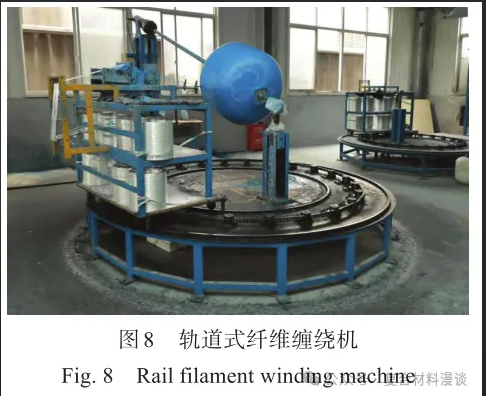

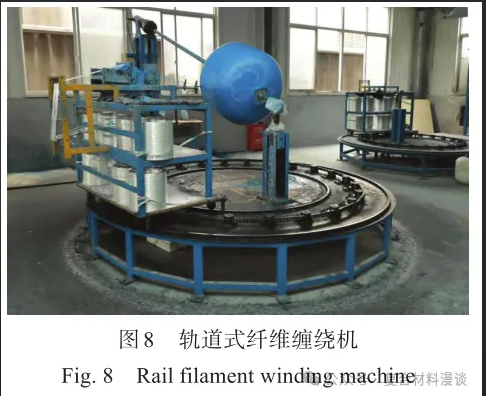

1964年,哈尔滨玻璃钢研究院成功研制轨道式缠绕机,这是我国台纤维缠绕机。图8所示为近年企业用国产轨道式缠绕机。

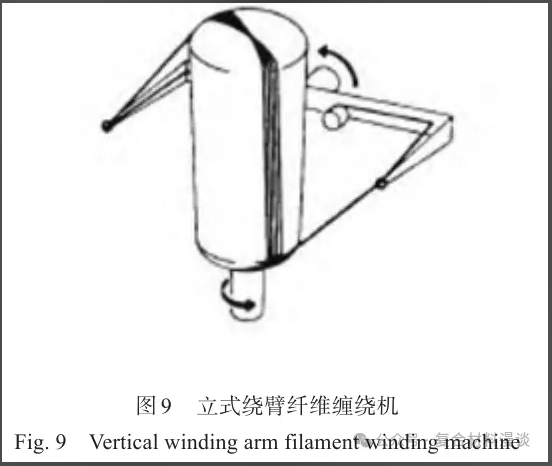

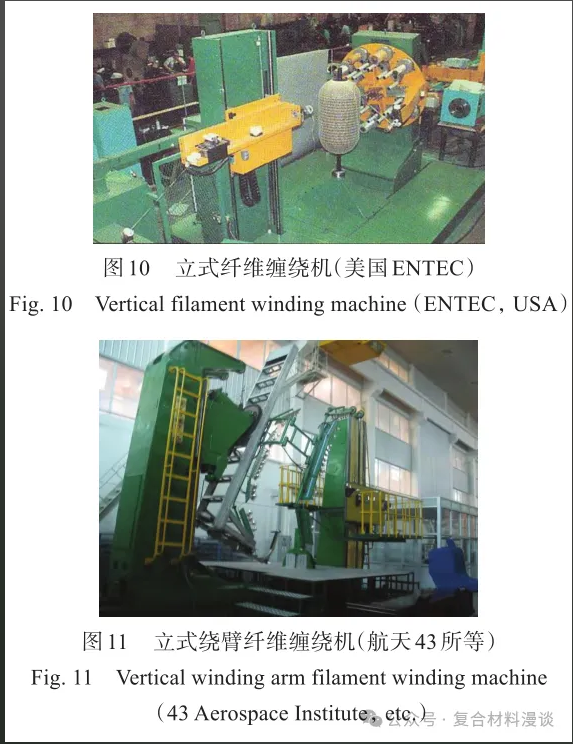

1966年,纺织工业部下达大型立式纤维缠绕机项目,七机部43所、中国纺织科学研究院、北京251厂、太原重型机械厂、陕西重型机械厂共五家单位参加。该项目于次年完成,迄今仍在使用。1984年,北京电力设备总厂引进了加拿大立式缠绕机。

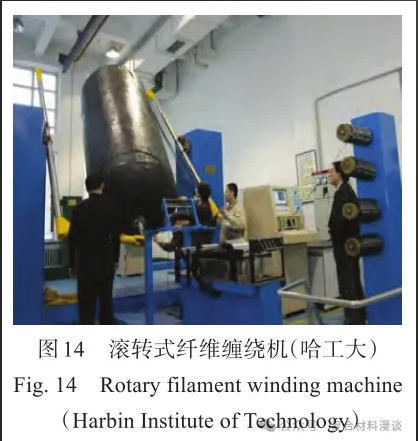

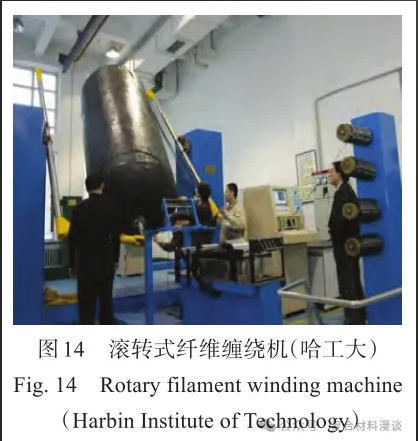

美国在1963年便发布了滚转式缠绕机,见图13。2002年,哈尔滨玻璃钢研究院为哈尔滨工业大学复合材料与结构研究所设计了滚转式纤维缠绕机,见图14。

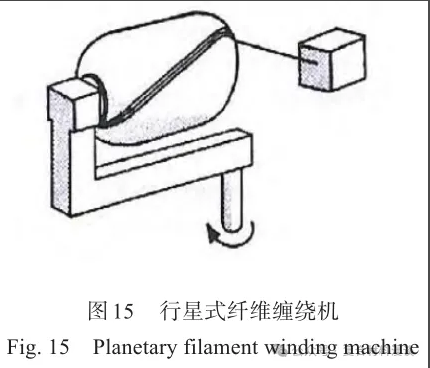

1974年,北京251厂成功研制X2型行星式纤维缠绕机 ,传动系统中采用了三轴同心行星原理,见图15与图16。

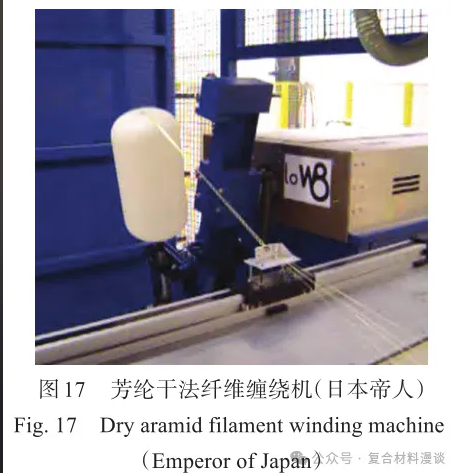

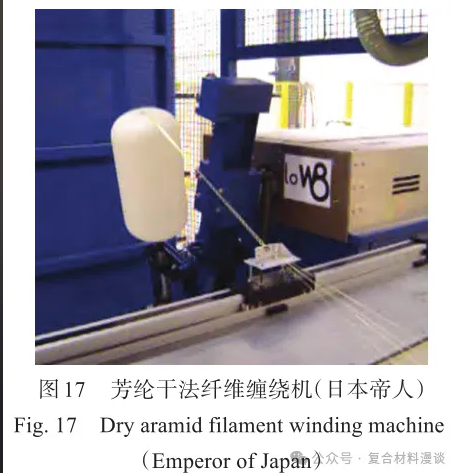

近年在日本,芳纶纤维采用干法缠绕,缠后包覆基体树脂。芳纶干法纤维缠绕机见图17。

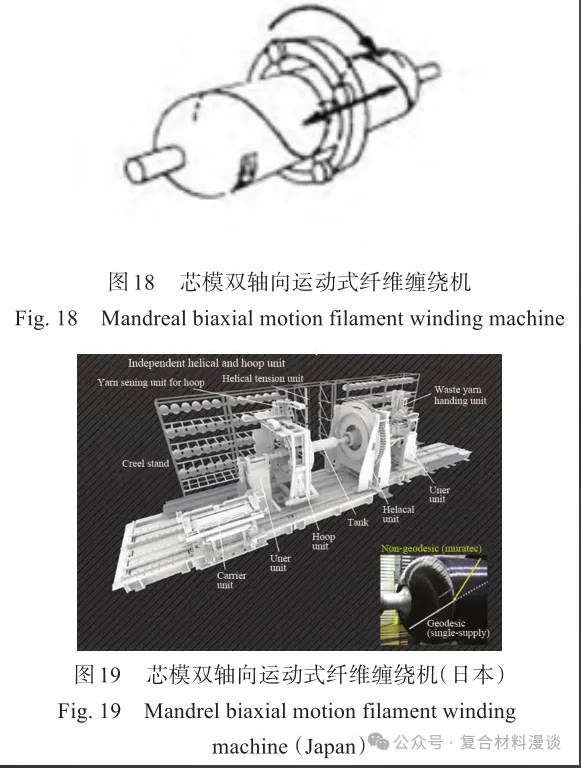

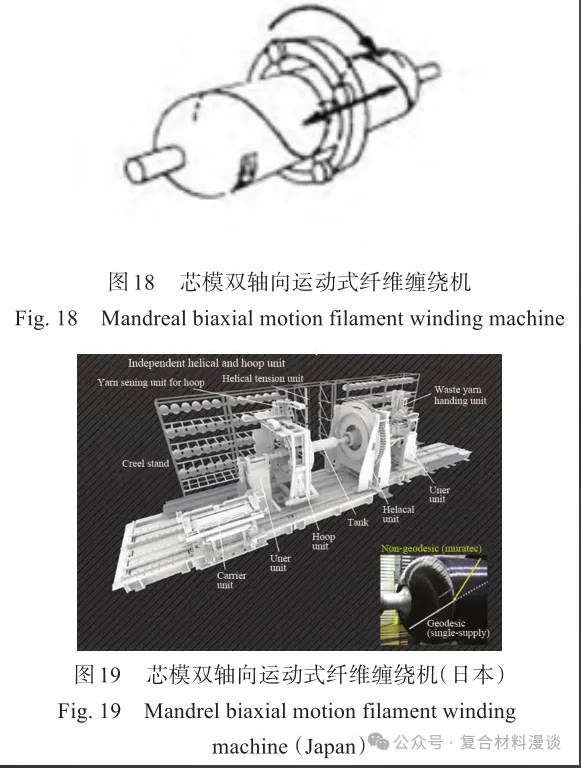

进入21世纪,纤维缠绕机实现主运动的布局方式有了新的发展。图18至图20所示为芯模双轴向运动式纤维缠绕机。日本岐阜大学与村田机械有限公司开发了“多元供给纤维缠绕”(MFG-MultiSupply Filament Winding)机,其主轴同时作轴向直线移动与绕己轴线迴转运动,从而实现螺旋线缠绕,见图21。该机可以测地线和非测地线缠气瓶,亦可生产管道。其采用180个碳纤维纱筒,实现自动化缠绕,提高了生产率,所产管道抗扭强度得到大幅提升,并拟生产汽车零部件。

出于多工位缠绕制的需要,龙门式缠绕机应运而生,从而避免了因绕丝头(有的还带胶槽)行经床身而对导轨造成污染。

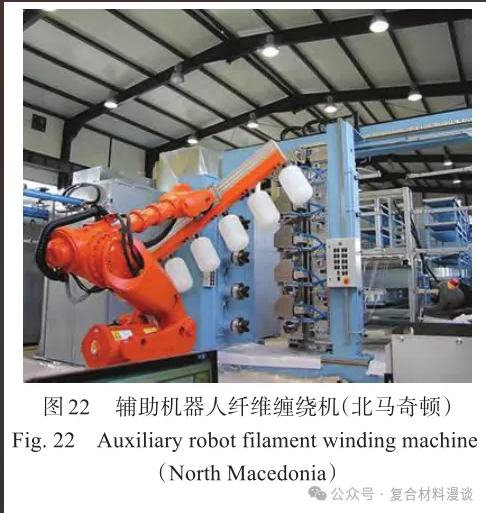

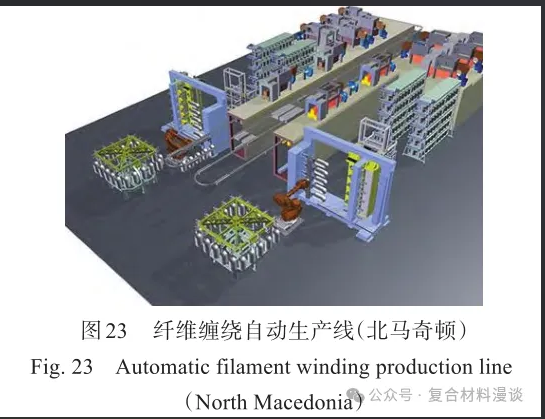

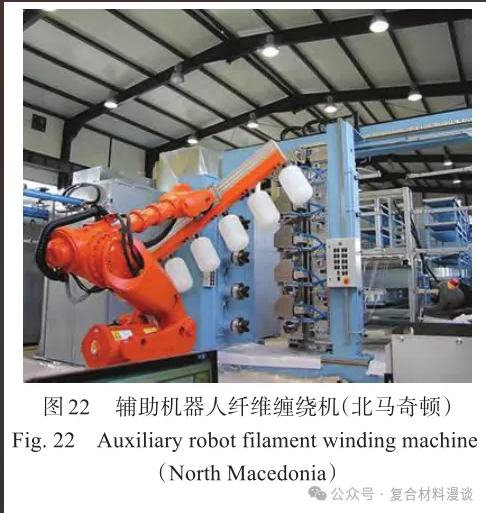

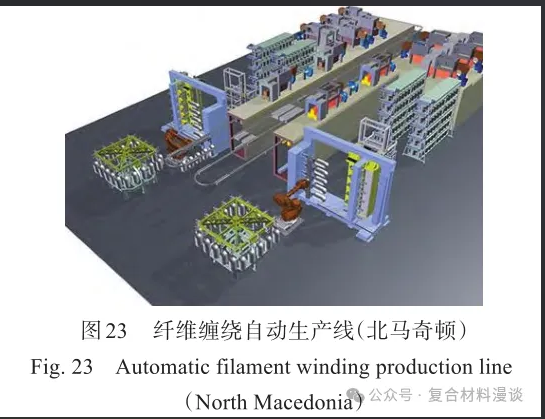

近年由于引入了机器人,纤维缠绕机布局有许多变化,且为了提高生产率,出现了以生产线布局发展的趋势。如北马奇顿麦科罗公司(MikroSAM)开发的辅助机器人纤维缠绕自动生产线(图22、图23),从内衬输送,装卸内衬或缠绕好的工件,直到固化为成品,连续进行。可生产CNG罐、LPG罐、燃料电池用氢气瓶等产品,单条生产线年产能逾6万件。

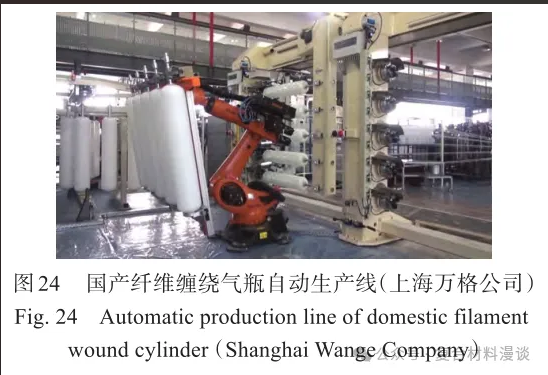

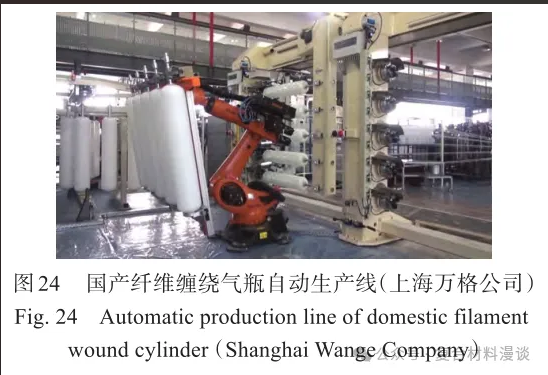

2014年,上海万格复合材料技术公司综合五家德国公司和三家国内公司技术,成功开发机器人纤维缠绕气瓶自动生产线(图24),已出口日本。台湾地区购其十工位缠绕设备,生产的液化气罐已获德国认证。

英国泰斯金普公司(Cygnet Texkimp)率先推出世界高速3D纤维缠绕系统(图25),可生产具有非线性中轴和多样化截面的复合材料部件。

就控制而言,纤维缠绕机迄今已历经四个阶段:机械式(二十世纪五六十年代)、数控式(20世纪70年代)、微机控制式(20世纪70年代后期迄今)、机器人(20世纪90年代至今)。

1947年,美国Kellog公司制造了世界台机械缠绕机。机械式控制即借传动系统本身调节控制。如链条式缠绕机,一般通过调整挂轮调出缠绕规律和排纱密度。常用工具书为挂轮选取表。计算排纱密度时到小数点后第8位,70年代前用手算,后用计算器算。微小的角位移会影响产品上的排线精度并导致不稳定,故马氏机构一类的传动不宜采用。值得一提的是河北省冀州市昌泉械器厂在2001年自行研发的“异类”缠绕机。其导丝头运动由垂直面上的平面凸轮控制,无需张力系统,即可解决缠绕气瓶类产品时两端封头处的收线问题。其结构并不复杂,然构思,实为难得。

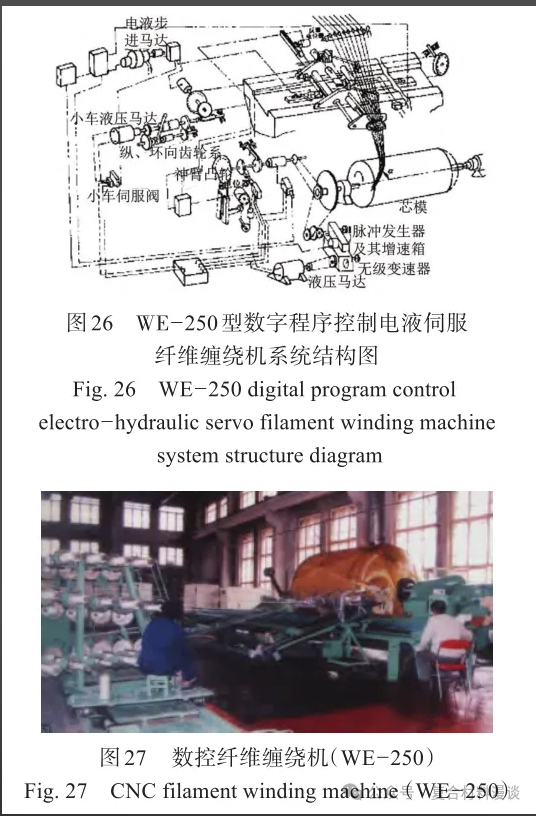

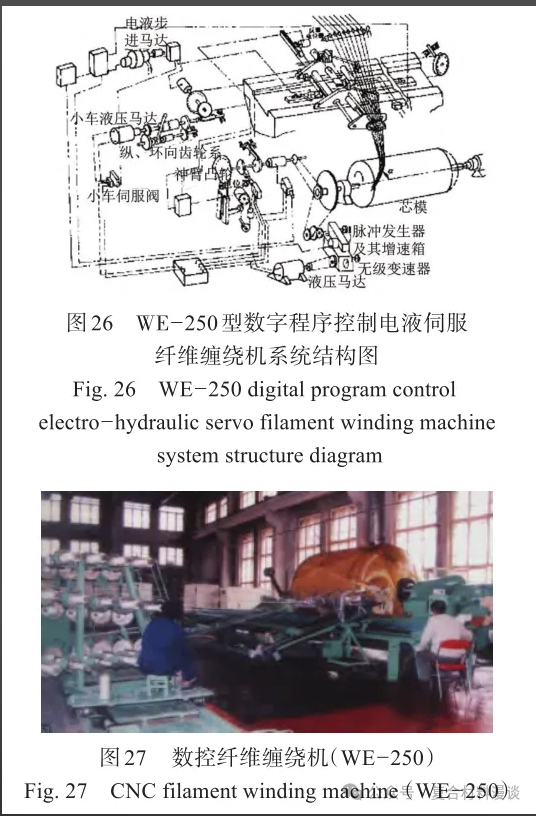

数控式纤维缠绕机在60年代中期由美国安德逊公司(Mc Clean Arderson)率先推出。1974年,哈尔滨玻璃钢研究所引进西德 Joseph.Bayer 公司的WE-250型数字程序控制电液伺服纤维缠绕机(图26)。该机为四轴:主轴旋转,小车往复移动,绕丝头垂直于主轴轴线垂直面伸缩,绕丝头垂直于主轴轴线垂直面转角摆动。该机纱架置于车上,车与绕丝头和浸胶槽所在的小车同步往复移动,以减小缠绕纱的张力波动。航天43所也引进了西德公司的缠绕机。后北京251厂对引进的德国设备进行了分析,自行设计制造了一台数控纤维缠绕机(图27)。

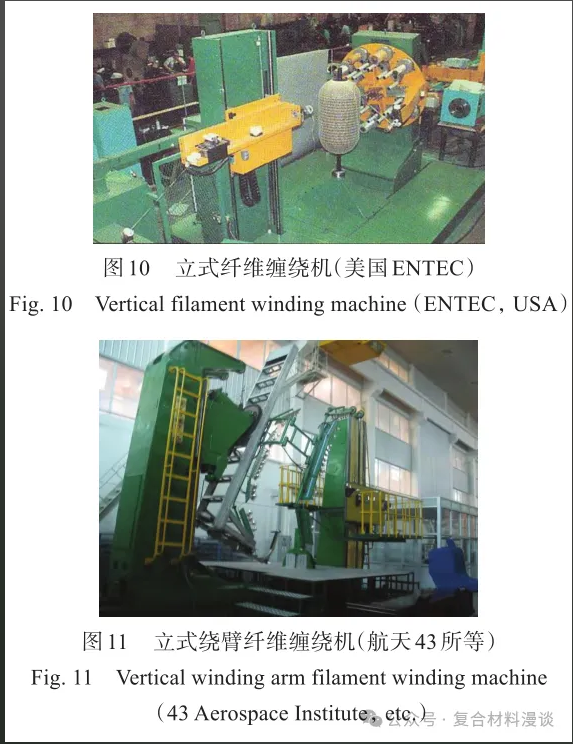

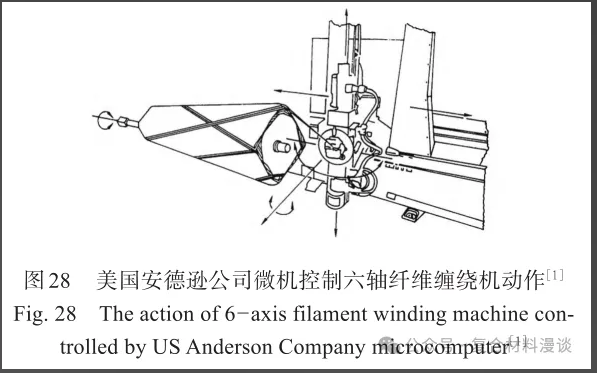

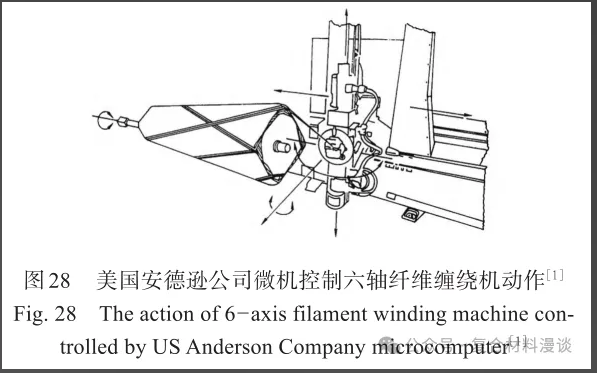

20世纪80年代以来,微机控制纤维缠绕机(MCFW)发展甚快。厂家有美国安德逊公司、哥德华赛工程公司(Goldsworthy Engineering)、工程技术公司(ENTEC-Engineering Technology)、德国百事得(BSD)公司、华特与威瑟(Waltritisch & Wachter)公司等。现在国际市场上的缠绕机已达到六轴,如图28所示。

哈尔滨玻璃钢研究院曾引进美国工程技术公司5K-48-360型微机控制纤维缠绕机,该机采用两台微机,分别用于计算和控制。航天四院43所曾引进德国 Bayer公司 WEⅡ-220/1200-E-S/20型微机控制纤维缠绕机。该机出纱速度为1 m/s,除通用缠绕程序外,还能作各种非线性缠绕和零度铺层,筒体、管、罐、球、锥等变径旋转体和某些非轴对称体均可缠绕。该所还引进过俄罗斯纤维缠绕机。图29与图30所示分别为BSD 5型纤维缠绕机与MikroSAM新型自动化压缩天然气气瓶生产线。

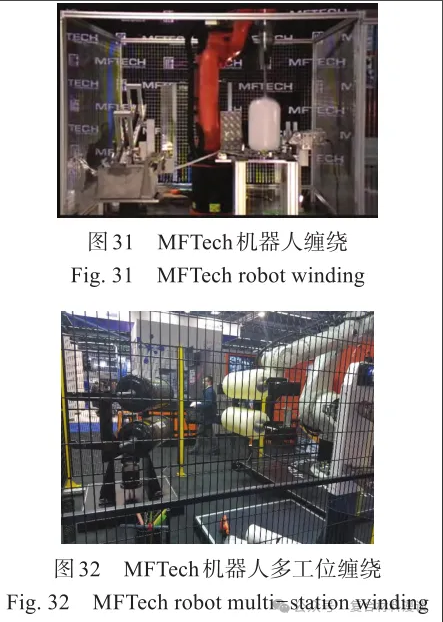

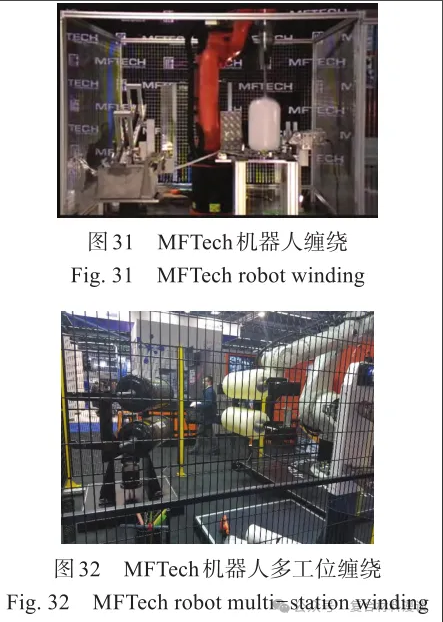

2004年创立的法国MFTech公司早研究机器人缠绕并将其商业化,由该公司提供的机器人缠绕设备充分利用了机器人的柔性,可采用抓取模具和带动导丝头两种方式进行缠绕成型,见图31、图32。

成都曾考虑引进美国林肯(Lincoln)公司缠绕机生产气瓶,时该司技术为国际高水平,设备自动化水平高,然对我国出口受限制,后购德BSD缠绕机。北京曾引进法国普拉斯特瑞克斯(Plastrecs)公司缠绕机生产气瓶。欧洲的精密缠绕软件较贵。我国有关单位引进德国缠绕机后加以完善,其功能大为提升。

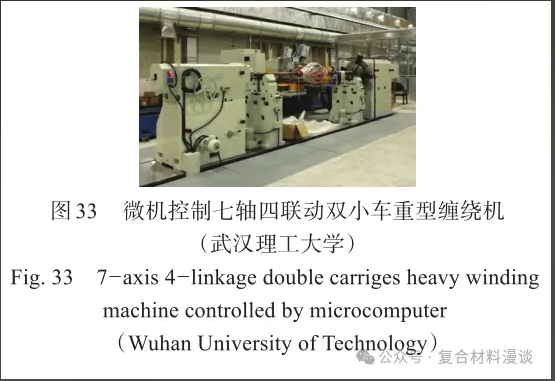

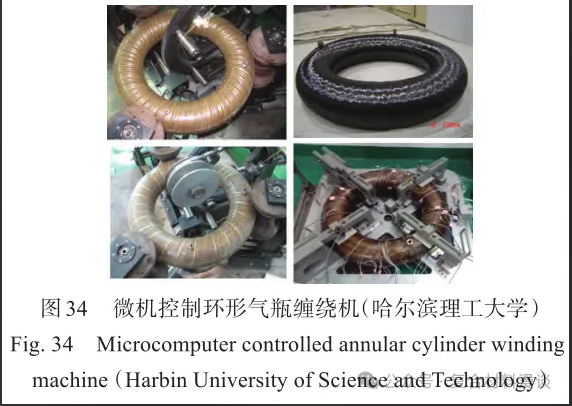

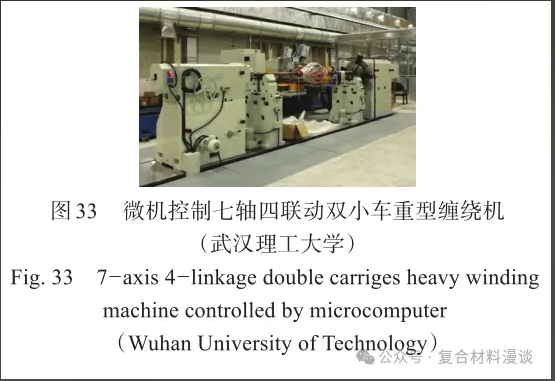

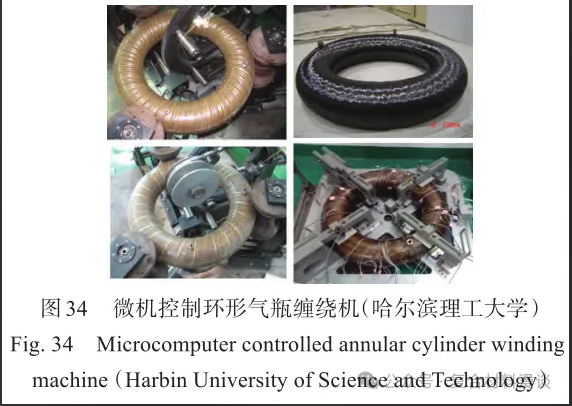

20世纪90年代起,国内一些大学和企业纷纷开展了MCFW和机器人缠绕机研发,如哈尔滨玻璃钢研究院、武汉理工大学(图33)、哈尔滨工业大学、中船625所、武汉九迪复合材料公司、哈尔滨理工大学(图34)、南京航空航天大学及其合作的上海万格公司、苏州中科时代电子技术公司、衡水华成公司、连云港中通公司、连云港唯德公司、石家庄莱德公司、湖南江南四棱数控机械有限公司、台湾工业研究院、台湾金财兴公司等。2000年,笔者曾访问位于新竹的工业研究院,得知其已成功研发了七轴缠绕机。几年前我国海关已明令限制出口四轴以上缠绕机,抚今追昔,笔者深为我国进步而自豪!

为改善缠绕层与塑料内衬的界面,有必要对内衬表面进行等离子处理。塑料内衬等离子处理机如图35所示。

微机控制纤维缠绕张力的纱架已在国内外推广,21世纪初苏州中科时代开发成功(图36),北京251厂使用早(2004年)。武工大、哈工大、江南四棱数控等单位现也已投入使用。

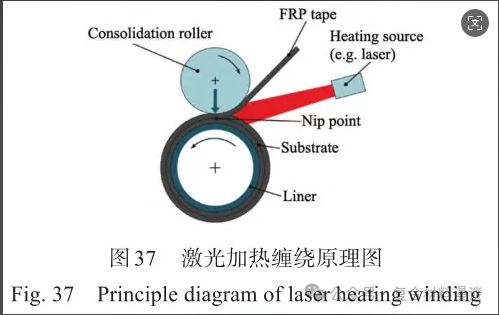

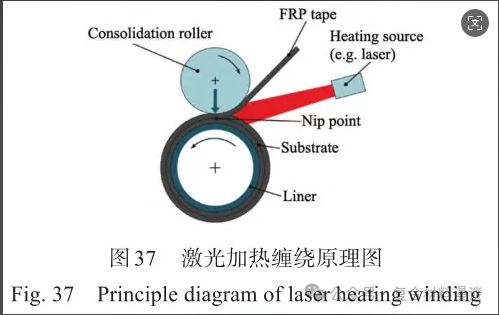

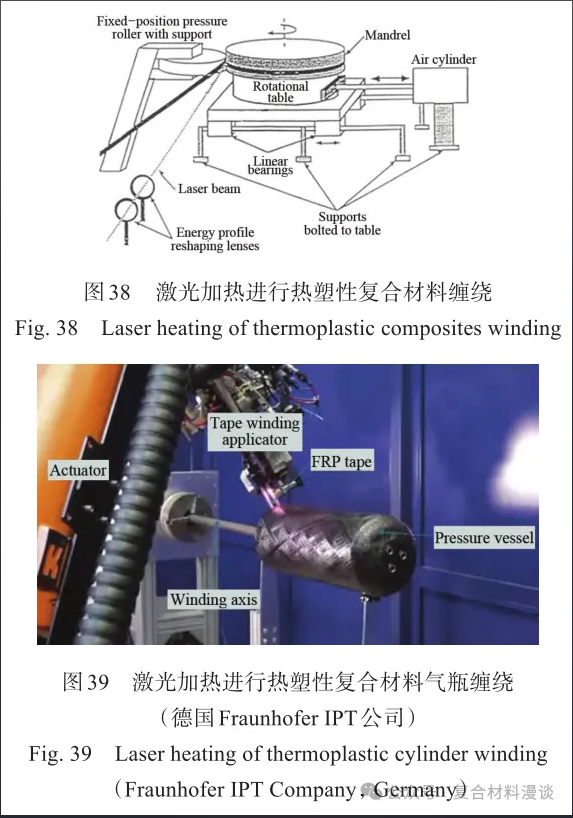

热塑性复合材料缠绕的关键是加热方式。在多种加热方式中,红外线、激光、火焰三种方式为工业界所接受,其中以激光加热速度快。激光加热缠绕原理见图37。

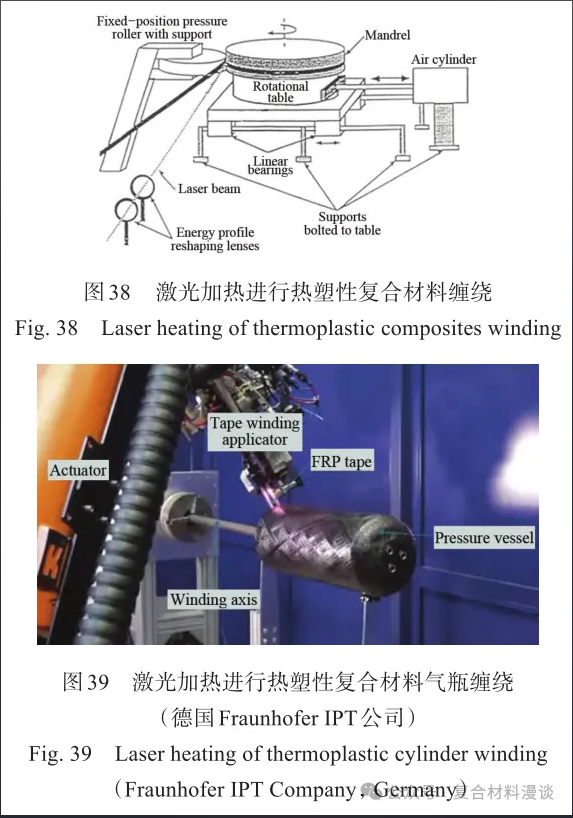

1917年,爱因斯坦提出受激辐射的概念。1960年,台激光器诞生。激光器何时用于复合材料已不可考。1998年,笔者考察德国凯萨斯劳顿大学研究所时,即见到用激光加热进行尼龙基体复合材料气瓶的缠绕,见图38、图39。

20世纪50年代美、法、英、瑞典、前苏联等国即已开发多种类型的定长管和连续管纤维缠绕机。前苏联哈尔科夫矿业学院研制了步进式八瓣滑动模连续缠管机(图40、图41),美国曾开发立式移动芯轴式连续缠管机(图42)。

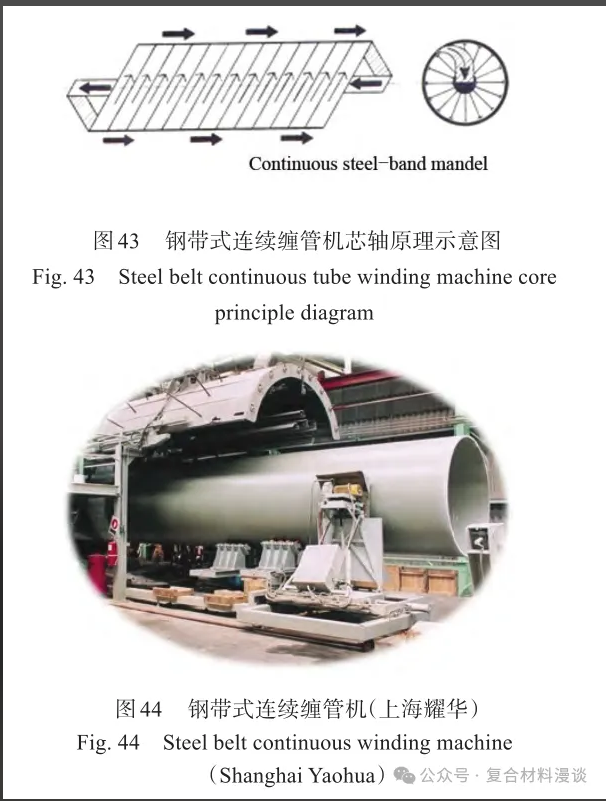

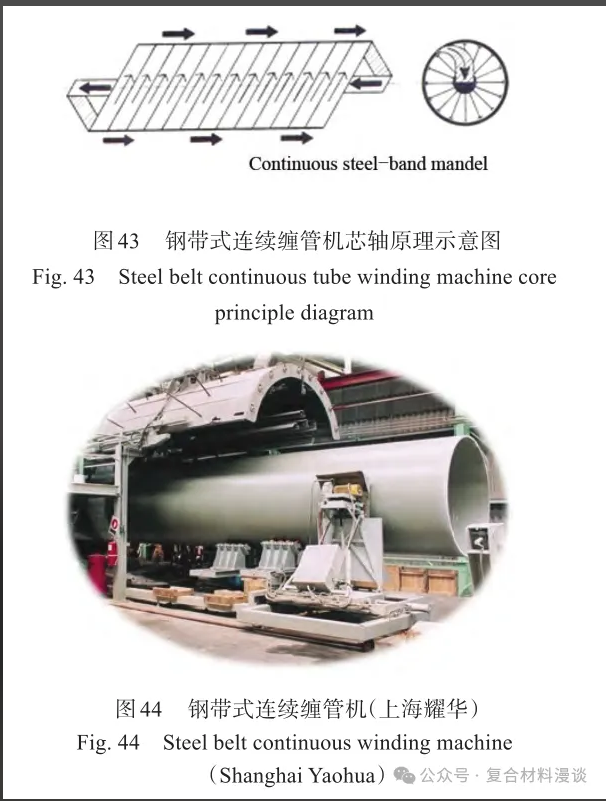

20世纪60年代,丹麦德罗索斯(Drostholm)公司开发了世界首条凸轮钢带式连续缠管机。美国OC公司和日本积水等公司在20世纪70年代先后从丹麦引进连续缠绕技术,挪威VEROC与阿拉伯联合酋长国合股在迪拜建立了三条连续管生产线。世界上,Ami⁃antit,Future,Flowtite等大型玻璃钢管道公司均采用钢带式连续缠绕机制造玻璃钢夹砂管,见图43至图46。

我国在 1975—1978 年曾研究连续缠绕设备。哈尔滨建工学院学生在北京251厂实习期间,参考前苏联《玻璃钢管的制造》一书,开发了“步进式”连续缠管机。北京251厂与武汉理工大学合作开发了“钢带1式”连续缠绕机,可惜由于尚欠完善且市场尚未认识,工作未能继续下去。当时钢带式连续缠绕机设计直径为100 mm,直径小,曲率大,钢带弯曲受力大,不但寿命短,而且设计处理亦是问题。国际上钢带式连续缠绕机小直径为300 mm,而实际上小直径不一定要使用这种机器。

1976 年,台湾地区的美明公司引进了使用VEROC工艺的丹麦设备。1995年后,河南安阳引进了意大利Sarplast公司相同原理的生产线。不久广东省湛江市下的吴川市引进了以色列的生产线。1997年,美国OC公司在长春设厂,以连续法生产玻璃钢管,1999年迁土耳其。

2010年,上海引进意大利VEM公司连续管生产线投产。近年连云港、重庆推出了相同原理的生产线。青岛曾开发无凸轮的钢带式连续管机。国内设备开发中的经验教训是,要重视工艺及其软件,设备运行要稳定,忌钢带打滑与重叠。泉州福建路通管业科技股份有限公司引进欧洲技术制造了凸轮钢带式连续管生产线,生产直径达4 m。

2008年,重庆庆阳公司成功研发全自动连续复合管道生产线,见图47至图49。该线无笨重的供给平台,整体重量减轻;干法供料系统改为浸润供料系统;使用高温替代常温固化,强度提升10%以上;树脂可循环使用,内外密闭加温,节约能源。哈尔滨理工大学研发弯头自动缠绕机与三通缠绕机,见图50、图51。

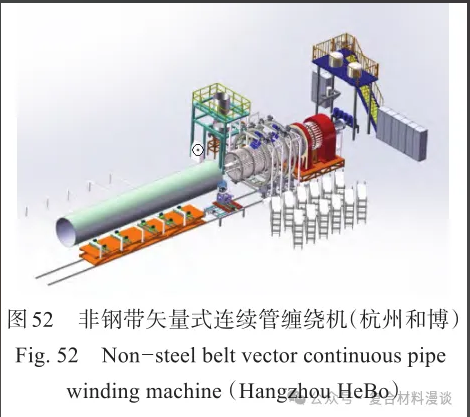

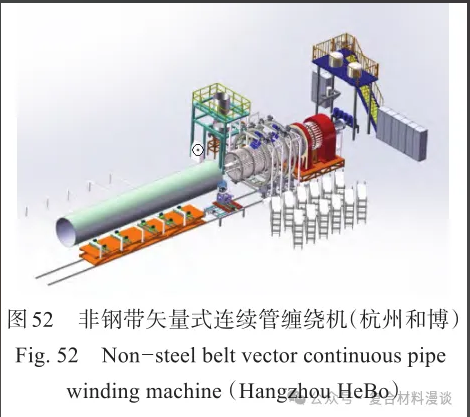

杭州和博管道研究所历时四年,斥资 4 000万元,自主研发成功的非钢带矢量式连续管缠绕机(图52),完全改变了国内外现有源于丹麦的钢带连续管生产的模式,上了一个全新的台阶。它可适应多种横截面管道的生产,除常用的圆形截面外,还可连续缠绕任意外凸形截面,如类矩形、梯形及其他多边形、梨形等;可用连续纱束零角度纵向增强;用中空截面增加刚度,使用目前原型机可生产直径为 3000 mm、环刚度为40 000 N/m 2 的玻璃钢管,堪称业内独步。设备有常用口径ϕ300 ~ 3 000 mm,也可定制超大口径至ϕ12 000 mm,连续长度任意,设备可卧式缠绕,也可以立式缠绕。该机综合了热固、热塑、缠绕、挤出、拉挤等多方面的优势,全机机械传动构思巧妙,令人折服;采用微波加热,于连续缠绕工艺尚系初见。2018年,经查新和业内专家评议,居国际。

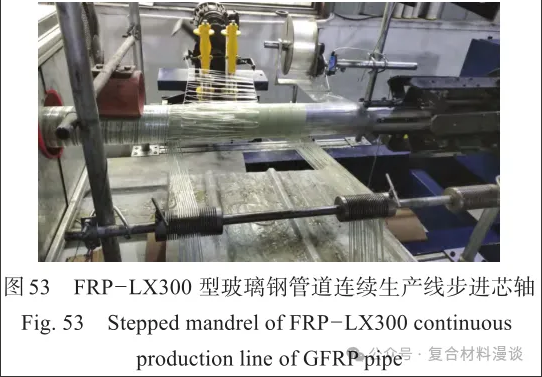

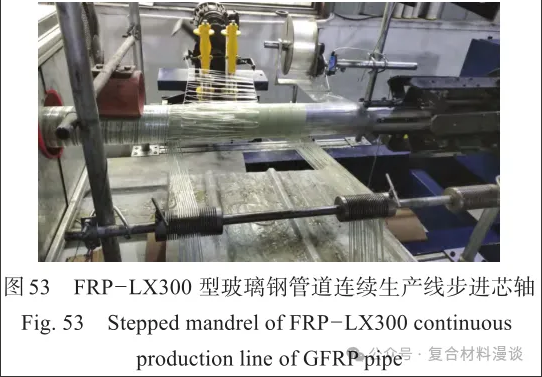

钢带式连续管生产线和矢量式连续管缠绕机用于生产直径较大管道,直径300 mm以下的管道另有多种工艺装备。2009 年,中国复材展JEC创新产品中,石家庄华强福瑞普国际贸易有限公司开发的步进式FRP-LX300型玻璃钢管道连续生产线(图53、图54)产品直径即为300 mm以下(含)。

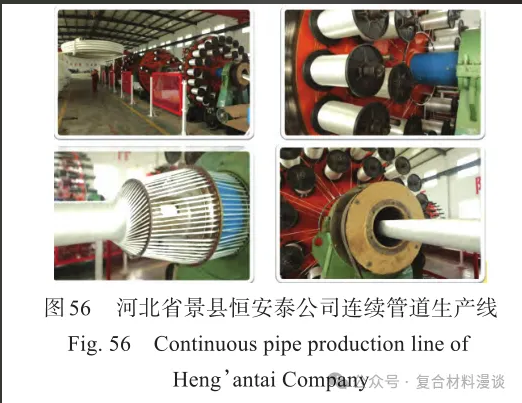

美国 Fiberspar公司于 1999年开始商业化生产连续缠绕柔性管,据称是当今全球业界的。其生产工艺如下:挤出高密度聚乙烯或交联聚乙烯热塑性塑料内衬层(压力防渗漏层)→多次环向缠绕玻纤环氧层(结构层)→外包覆热塑性塑料层(耐磨层)。整个生产线(图55)全部自动控制,由14台缠绕机、牵引机、固化炉、收卷装置以及两台挤出机等组成。在塑料管上纤维缠绕玻璃钢后在线挤出外塑料保护层,制成管线。生产速度取决于管径,一般为2.7 ~ 3.6 m/min。一根管线连续生产长度可达 10800 m,理论上可以达到无限长度。

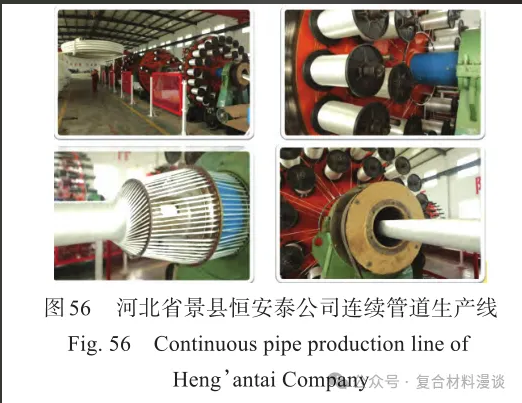

河北省景县恒安泰公司即采用此类生产工艺,其承担的十二五863科技项目 — —柔性海底管道关键技术研究,于2016年通过科技部组织的专家验收。其连续管道生产线见图56。

2012年,澳大利亚长输管道公司推出了被称为“流体高速公路”技术的现场生产的连续管道生产线(图57),产品直径为300 ~ 1 000 mm。其生产流程如下:将450 m 的管道预制布折放在架子上,与树脂等一起存放在集装箱内→野外生产时,预制布和树脂等材料从集装箱供料给制管机→空气支撑,并使用树脂浸润,包裹上外壳使管道终成型。

“流体高速公路”预制布共三层:①内衬层,设计为适应流体的传输;②支撑层,一般为玻璃纤维、芳族纤维、玄武岩纤维或者碳纤维和树脂;③外壳层,直到野外施工时才安装。

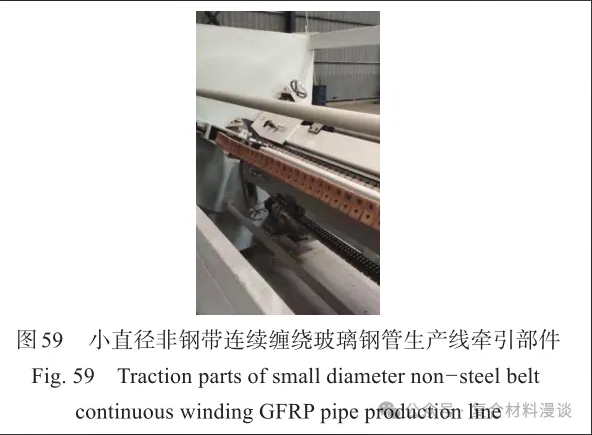

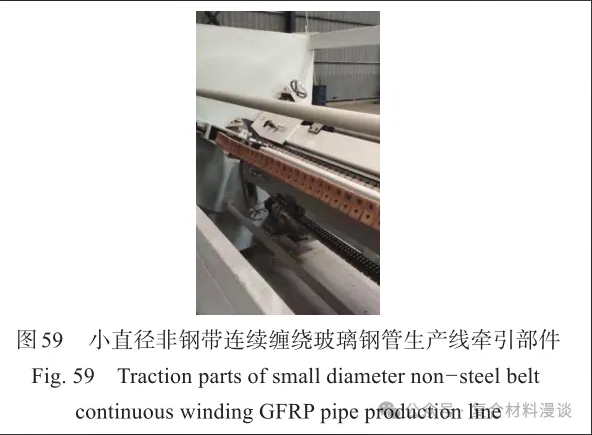

2020年,重庆庆阳控股(集团)有限公司、河南省沁阳市复合材料研究院与濮阳县福瑞普建材公司分别成功研制直径为10 ~ 250 mm连续缠绕玻璃钢管生产线。此线无钢带建模,在简捷的设备上,低成本率完成玻璃钢管道的连续成型,生产速度可以达到2 m/min,其诀窍为牵引履带机公转自转同步进行。韩国亦有此类似设备。小直径非钢带连续缠绕玻璃钢管生产线及其牵引部件见图 58、图59。

2008年,荷兰Airborne公司投产了连续管生产线(图60),据称该公司是全球全尺寸热塑性复合管材厂家。该公司开发了一种的全自动化连续缠绕工艺轨道式缠绕机,以热塑性预浸带缠绕成管,并在现场固结,直接形成产品,产品内径为25.4~ 190.5 mm,可大量生产热塑性复合材料管,单卷连续长度为3000 m。

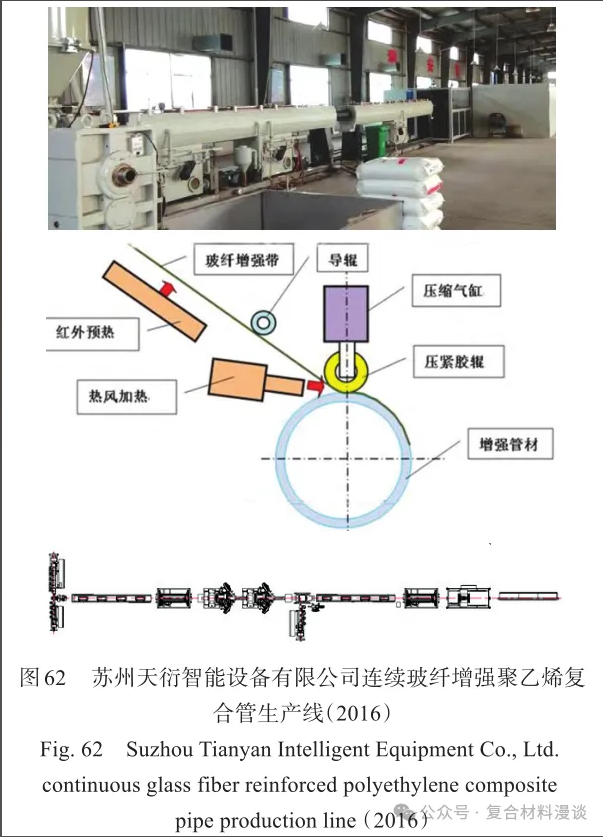

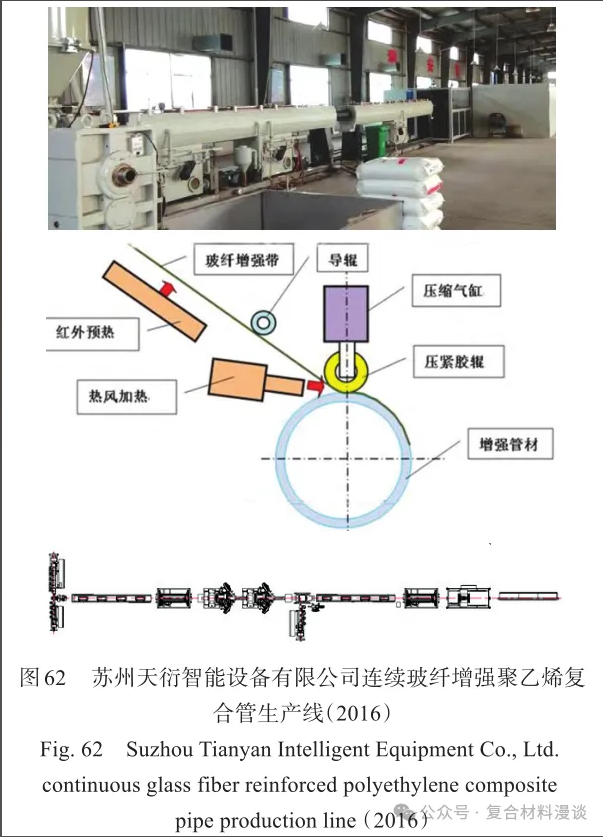

英国Ridgway Machines Ltd.的“RTP Tapin Line”是典型的热塑性连续管道生产线(图61)。长春高祥特种管道公司已引进该生产线,安徽、江苏等地已有类似生产线投产(图62)。

荷兰Pipelife Nederland B.V.公司、美国 PolyflowGlobal公司、南京航天晨光、加拿大Flexpipe Systems公司、英国Magma global公司、美国TherCoil公司等均生产复材连续管。

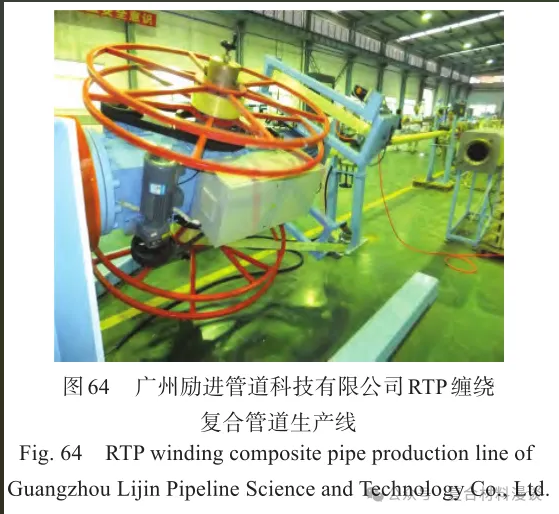

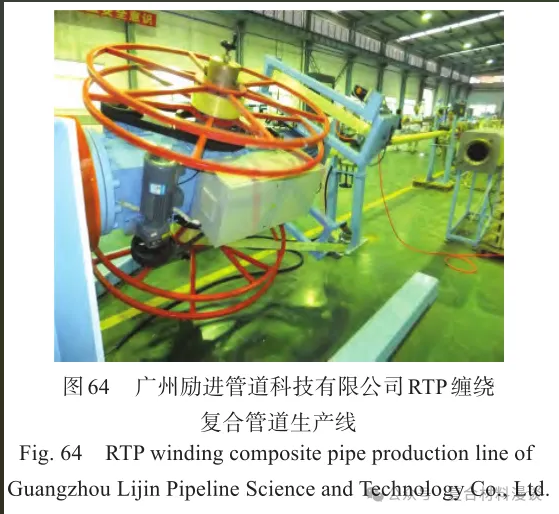

国内上海金纬机械制造公司出品的高压 RTP缠绕复合管道生产线(图63)有三种型号,产品直径为63 ~ 315 mm。广州励进管道科技有限公司亦推出类似生产线,见图64。

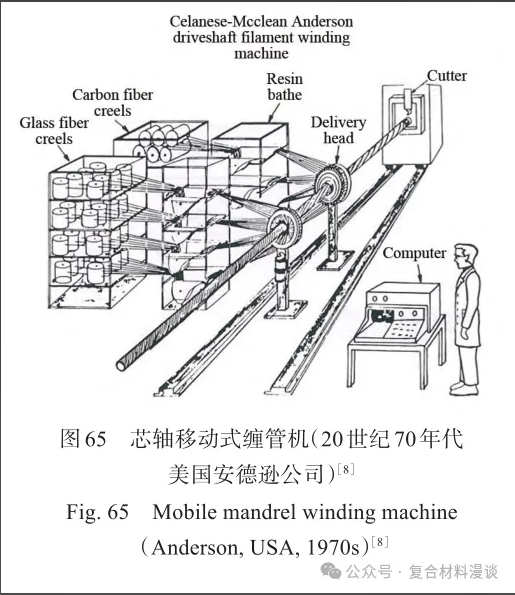

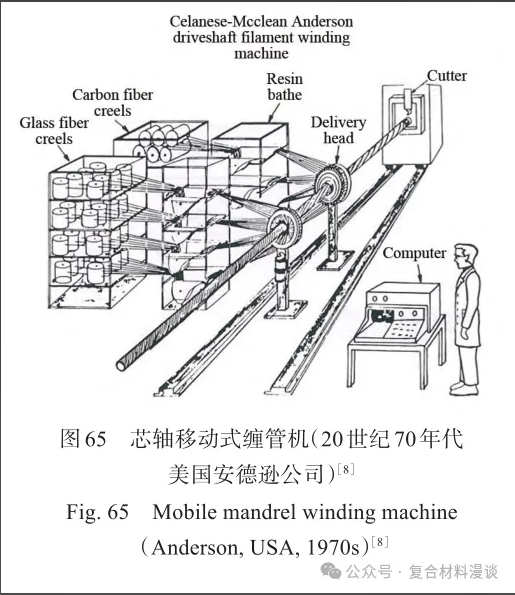

一般纤维缠绕容器类产品的机器均可生产定长管道,故不多述。20世纪70年代,美国安德逊公司开发了芯轴往复移动式缠绕机(图65)。2002年巴黎JEC展会上展出了这种原理的缠绕机模型。

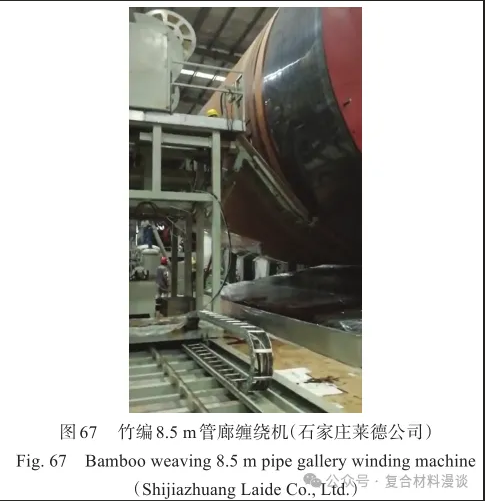

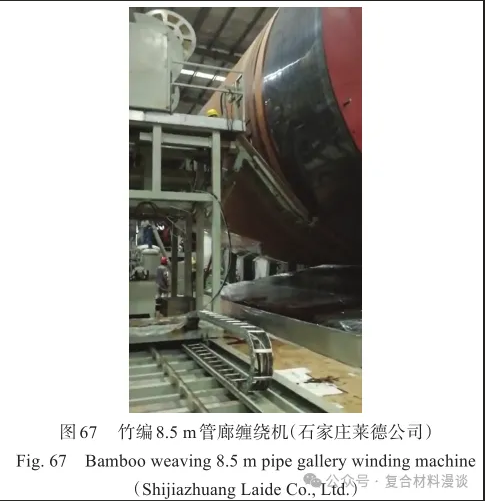

2013年以来,石家庄莱德公司为浙江等地制造的竹编管缠绕机(图66、图67)也是此原理,但其结构迥异,竹编管缠绕机床身床头箱芯轴沿导轨往复移动,芯轴转动;竹编架、浸胶槽、导竹编带头在床身外侧中间位置固定不动。

2014年,衡水华成玻璃钢公司开发了纤维整圆周轴向零角度铺放,芯轴作平移往复和旋转运动,纱架、胶槽、导纱头固定,无小车的缠管机。

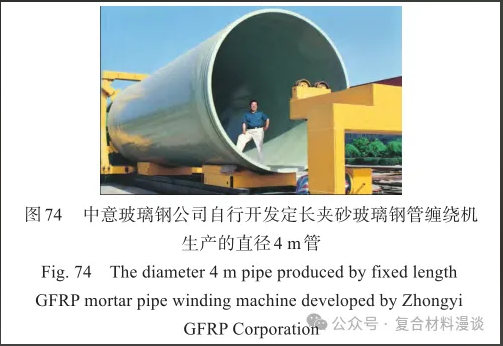

早在1974年,建材工业部即下文,要求北京251厂搜集国外玻璃钢管生产技术情况,但由于历史原因停顿,直至十年之后方始实施。当时,与多国多家公司交流后,我们认为意大利威德乐罗西娜公司(Vetroresina S.P.A.)技术成熟、实用。在该公司考察期间,我们深入了解了各个生产环节,乃至具体配方和操作细节,还参观了一些产品应用的地方。该公司是当时欧洲的玻璃钢管生产企业,董事长是欧洲纤维增强协会主席。1986年12月17日,河北省衡水地区冀县引进该公司微机控制玻璃钢管罐生产线签约,次年投产。有FW2500、FW4000缠绕机,MT4、MT6多轴芯模,悬臂大罐模具机,封头制造机等装备(图68、图69)。管道的直径为4m,长度为6 ~12 m;贮罐容积为1 ~150 m 3 。至此拉开了我国工业化生产复合材料管罐的序幕,多年后,事实证明,这是我国继1966年自英斯考特巴德公司(Scott Bader)不饱和聚酯树脂生产线后又一次成功的引进,得到业内人士的肯定。因系自意大利引进,又希望客户满意,遂建议冀县引进建设的企业名为“中意玻璃钢公司”。

嗣后,连云港、南京高淳、广州、四川自贡、广东茂名也陆续引进了意公司生产线(后三家系自Sar⁃plast公司引进,实际仍为威德乐罗西娜公司技术)。吉林龙井引进了日本富士化工株式会社管道生产线,管径为900 mm。山东青州和新疆米泉引进了美国国际增强塑料公司(I.R.P.)管罐生产线,产品直径为3.6 m,贮罐容积为2 ~ 100 m 3 。上海化工机械二厂与江苏吴江引进了美国复合材料公司FABRI纤维缠绕机,该机采用液压变速与配换齿轮调节,系二手设备。产品直径为3.6 m,长度为12 m。天津曾自美国ENTEC公司引进三台缠绕机。

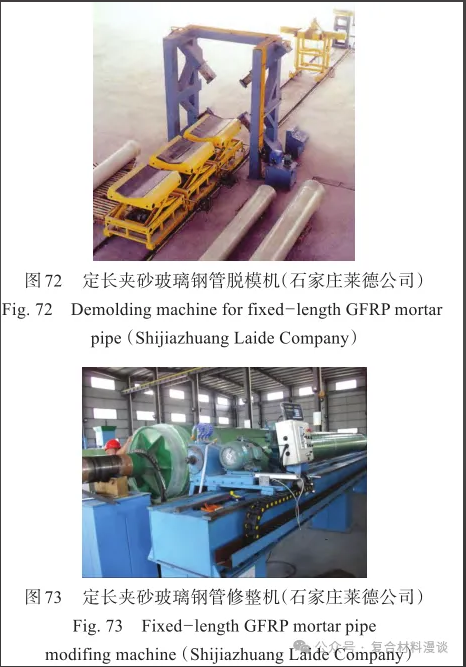

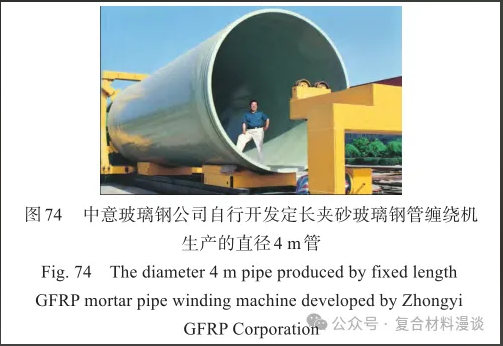

1992年,武汉理工大学协助河北中意玻璃钢公司引进意大利威德乐罗西娜公司定长缠绕夹砂管生产线。此生产线由六台设备组成,包括一台缠绕制衬机、一台加砂缠绕机、四台固化站、一台修整机、一台脱模机。衡水华成公司和连云港唯德公司将夹砂方式由上夹砂改为下夹砂,由抛洒改为螺杆挤出。图70、图71为连云港唯德公司定长夹砂玻璃钢管生产线和缠绕机。图72、图73为石家庄莱德公司定长夹砂玻璃钢管脱模机、修整机。图74为中意玻璃钢公司自行开发定长夹砂玻璃钢管缠绕机生产的直径4 m管。

1994年,江苏泗阳也引进了意大利生产线。重庆市云阳县与杭州市分别于1995年、1998年引进了法国Plastrecs夹砂管生产线。

经过几年管道市场上技术实力的竞争,目前存活下来的基本上都是源于意大利Vetroresina公司与Sarplast公司的技术。

20世纪 90年代中期,鉴于国内虽已引进近 40条管道生产线,但均为大中管径系统,直径为 50 ~400 mm的玻璃钢管生产效率低下,供应不足,中意玻璃钢公司按照意大利Sarplast公司提供的技术文件在国内制造了一条名为CAMLINE的玻璃钢管道生产自动线,生产直径为75 mm、长为6.2 m的管,生产时间为7 min。值得注意的是该管道内衬层的做法:在已缠聚酯薄膜的模具上喷树脂,同时缠表面毡,形成富树脂层(图75),然后同时喷树脂与短切玻纤。

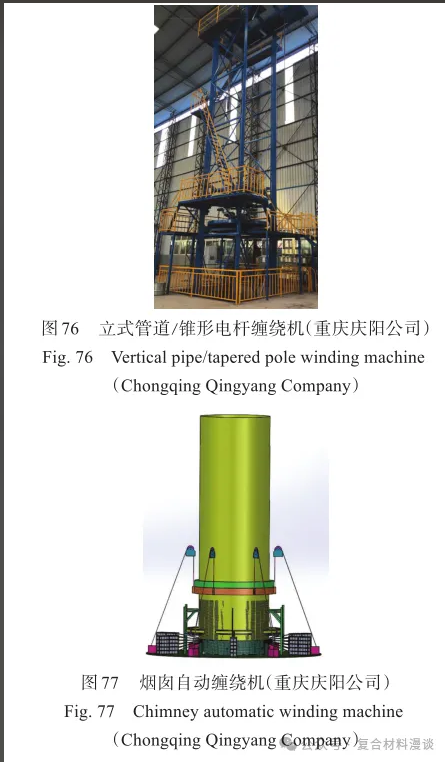

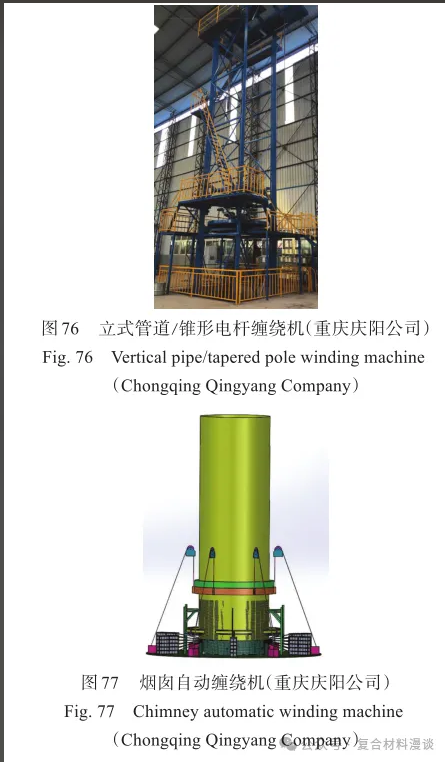

重庆庆阳公司研发成功的立式缠管/电杆及烟囱生产线颇具特色,见图76、图77。

2013年,衡水华成公司成功开发轴向0°铺放大型缠绕机,采用了16个气动压纱装置,保持0°铺放的纤维束始终与轴线平行,见图78。可通过小车往返、主轴旋转进行环向缠绕,主轴间隔转动一个小角度后暂停,进行0°铺放;也可整个床身带床头箱和主轴沿导轨移动进行缠绕与铺放。主轴两端圆周上有挂纱齿,以免超程过长。开发该大型缠绕机是为了制作风力发电机的玻璃钢塔筒,使用此机制造可减少材料用量,大幅度提高制件的力学性能。该机器已被河北可耐特公司收购,一度十分保密,既不报奖,也不转让。

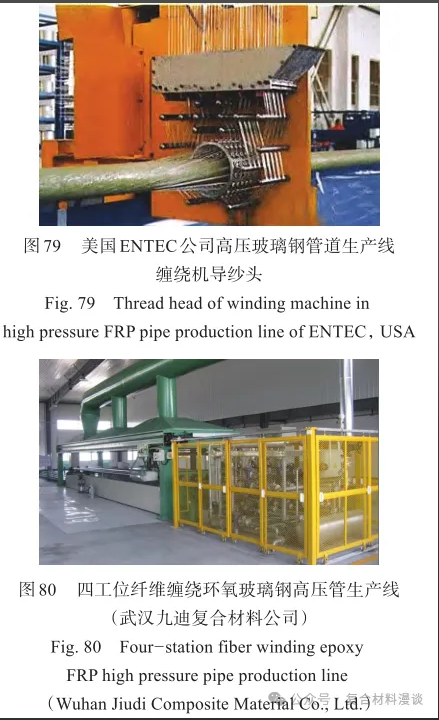

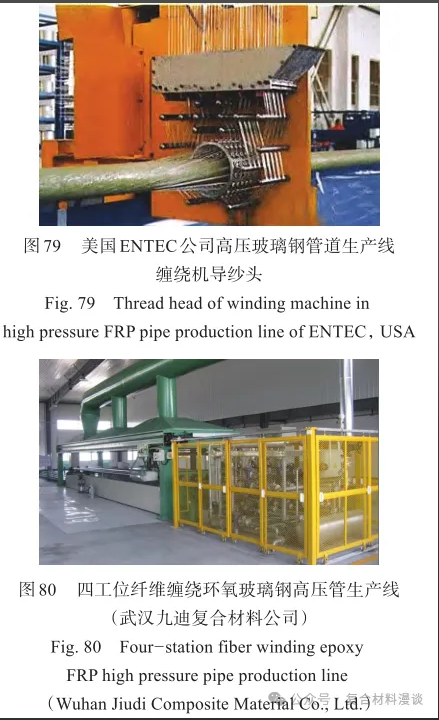

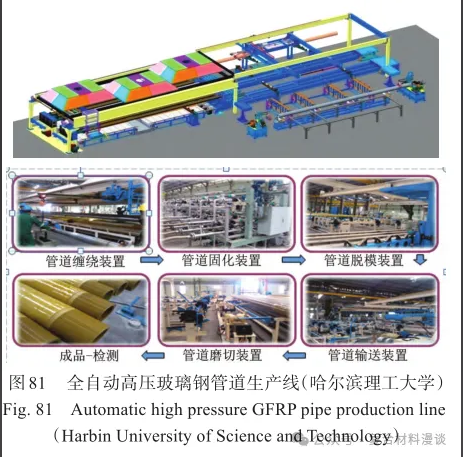

1995年,我国个纤维缠绕高压玻璃钢管道企业 — —中美合资哈尔滨史密斯玻璃钢制品有限公司成立,美国高压玻璃钢管生产设备进入中国。江苏江堰引进了美国ENTEC公司高压玻璃钢管道生产线,见图79,后转售于大庆一公司。两种美国技术各有短长,前者采用蒸气加热钢芯轴内腔,不用固化炉,固化好的管脱模简捷方便,无需脱模机;后者特色是圆形导纱头,可提高铺纱效率。笔者个人认为前者综合优势优于后者。国内现有近百条生产线几乎均源于前者,其主要特点是:缠绕、固化、脱模一体化设计,生产过程中没有模具的吊装和转运,无需电加热固化炉和脱模机,生产线占地面积只需传统设备的三分之一;二或四工位设计(图80),满足连续生产需求;蒸汽模内传导加热固化,热效高、固化质量好、生产效率高;冷却水无损伤快速脱模,其原理是利用金属模具与聚合物基复合材料的热膨胀系数差异,在金属模具快速冷却时实现两者分离。山东金光玻璃钢集团有限公司在制造内径为1 m的环氧玻璃钢管时,在钢芯模内置一根玻璃钢管,在玻璃钢管外壁与钢芯模内壁之间构成的环形圆筒之间通入蒸汽,以达节能之效。

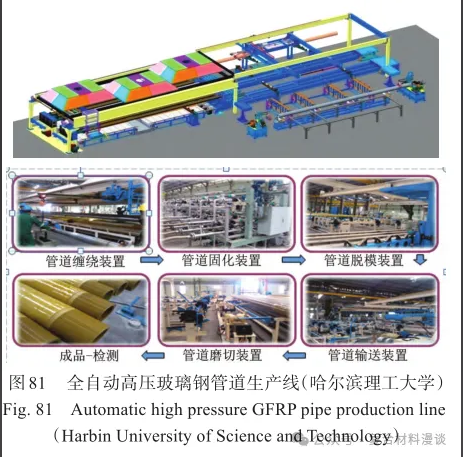

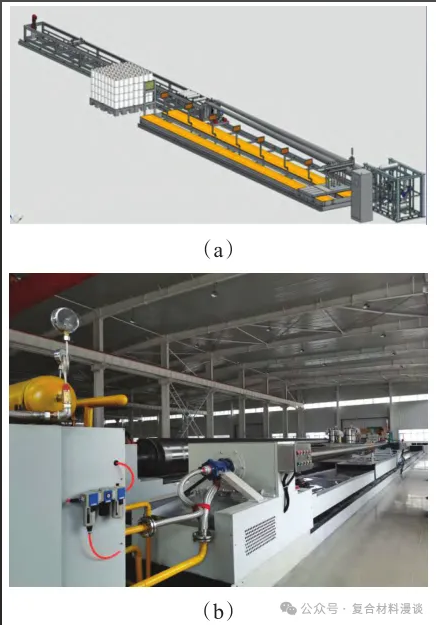

哈尔滨理工大学为荷兰 Future Pipe Industries公司(全球第二大复材管道制造商,年产值超过10亿美元)研发了全球首套集缠绕、固化、脱模、磨切及传输等工序于一体的全自动玻璃钢管道生产线(图81),并出口美、俄等国。

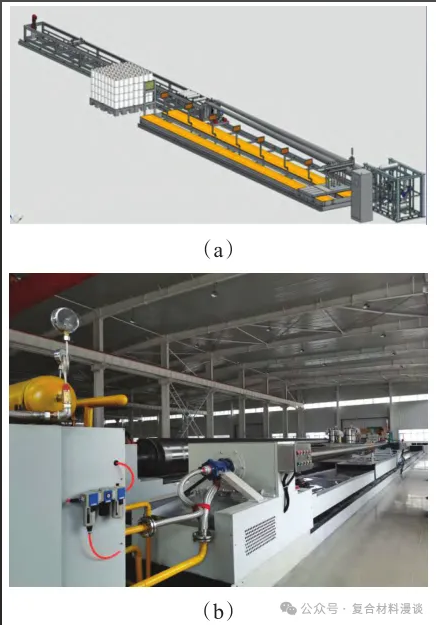

为保证电杆绝缘性及耐候性,生产玻璃钢电杆采用芳香族(结构层)和脂肪族(外表层)聚氨酯树脂。生产线须选用压力、流量合适的聚氨酯混料机,且必须考虑树脂的适用期,浸胶槽大小应合适。聚氨酯树脂胶凝固化快,浸胶槽内树脂应适量。图82为251厂采用缠绕法制造电杆的聚氨酯浸渍装置。

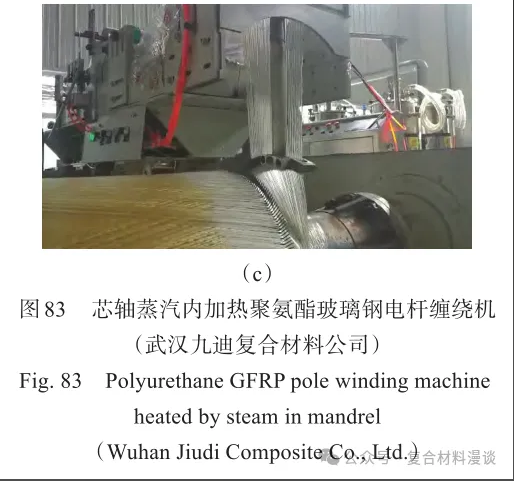

武汉九迪复合材料公司近年开发的聚氨酯玻璃钢电杆缠绕机(图83)综合了两种环氧高压管生产线的优点,如圆弧导丝头和针环组成的布纱系统,实现了大纤维量铺层,减少了过渡段纤维冗余;的浸渍方式配合模具设计,实现了模具头、尾针环的反复使用和树脂胶液的节省;自动供胶系统,实现了制品胶含量的控制;纤维运动路径的随动式支架设计,大大降低了工人的劳动强度并使物流畅通等。

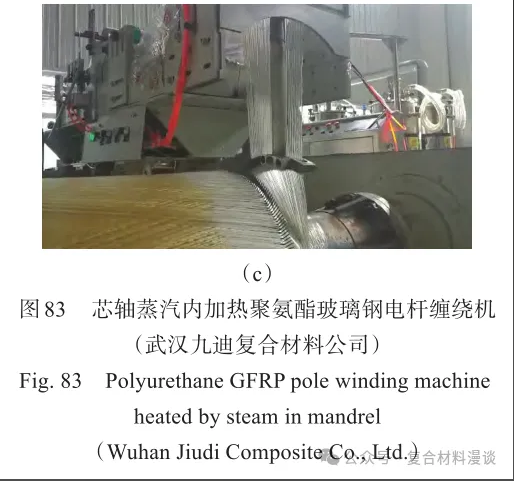

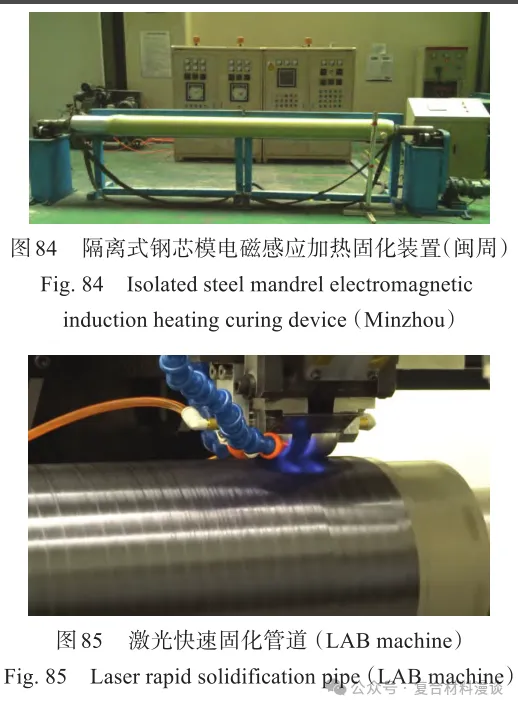

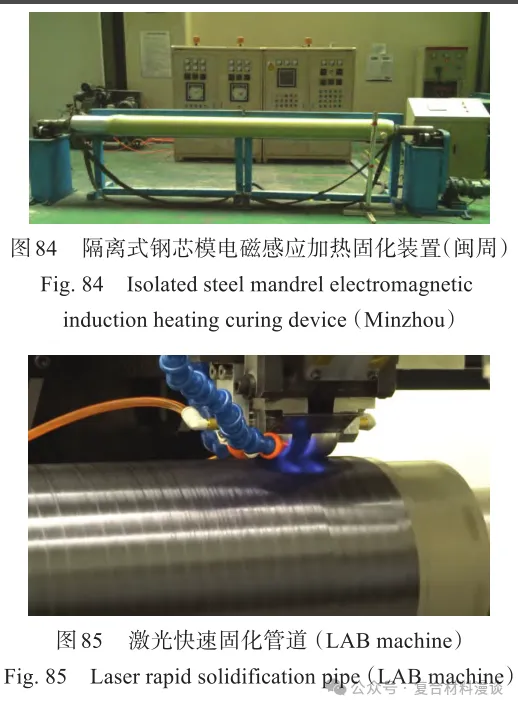

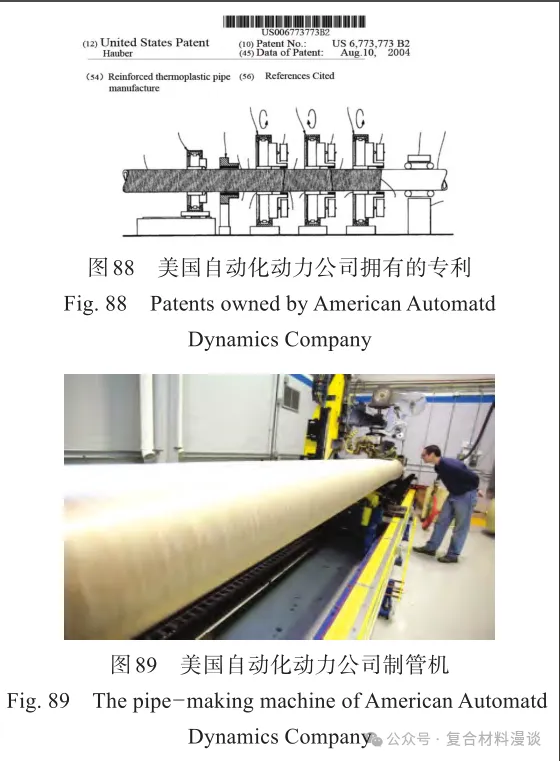

对于钢芯模,可采用电磁感应加热。固化时,产品及芯模放在固化板的一侧,测温探头放在距离芯模20cm左右处,采用红外线测温,以控制芯模温度。图84所示为隔离式钢芯模电磁感应加热固化装置。近年激光快速固化管道亦在推广中,见图85。

2002年笔者造访德国BSD公司时,见到该公司为法国宇航中心阿丽亚娜火箭发动机燃烧室专门设计制造的内壁缠绕机正在工作。燃烧室直径为 3m,长为 1.10 m(缠时长为 1.11 m),工作时 T max =5000 ℃,内壁覆以硅橡胶。其公司总工程师称,内缠硅橡胶厚为25 mm,工作时烧去6 mm。硅橡胶带以热塑性耐烧蚀树脂预浸。燃烧室为圆筒形,其外圆柱面使用两根托辊托住,并由托辊带动旋转。缠绕机导轨(即横梁)沿轴向从燃烧室中间穿过, “小车”沿轴向移动。预浸带置于“小车”上,经压辊粘于壳

体内壁。壳体边旋转边轴向移动,速度为5 m/min。据称这种机器已有一台在法国宇航中心,我们所见是第二台。当时,美国还没有这种机器,仍使用手工在燃烧室内壁粘接硅橡胶,并已提出拟购这种缠绕机。

成都康普优力科技公司研发的连续玻纤与聚乙烯在线复合缠绕热塑性玻璃钢管生产线(图86、图87)可生产大直径热塑性复合材料管。相比国内外现有热塑性复合材料生产线,具有一系列优势:①优化组合挤出、预浸、缠绕三种工艺,减少流通工艺中间环节,节能降耗,效率高,成本低;②可在线灵活调整三种工艺参数,俾使满足不同规格、不同性能的管材要求;③树脂基体和增强纤维选择调整便捷多样;④与国内外现有以缠绕法制造热塑性复合材料管的生产设备相比,容易控制张力,提高纤维强度发挥率。其主要设备及其作用如表1所示。

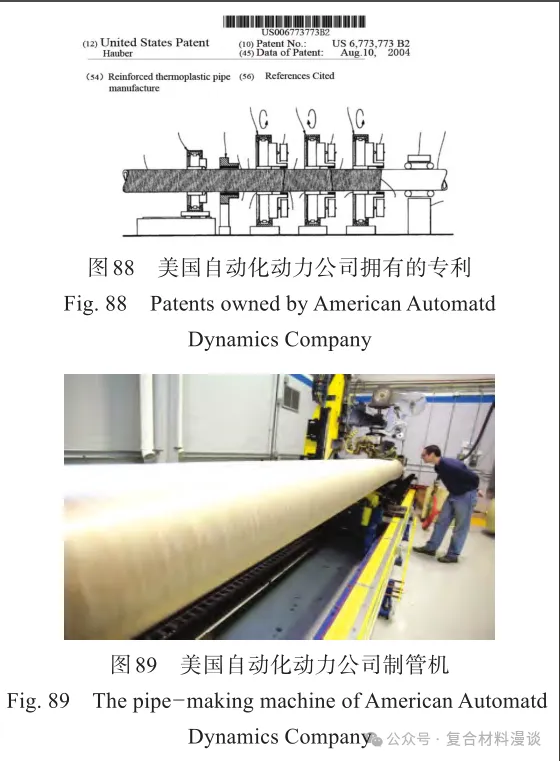

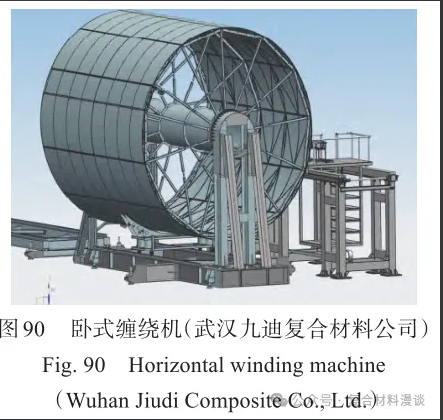

美国自动化动力公司(Automated Dynamics)设备可生产连续的或定长的热塑性复合材料管,管内外为同一种塑料,管内衬层及外覆层挤出而成,可含或不含纤维,内衬层及外覆层均可有可无。该公司拥有的见图88,其生产的制管机见图89。

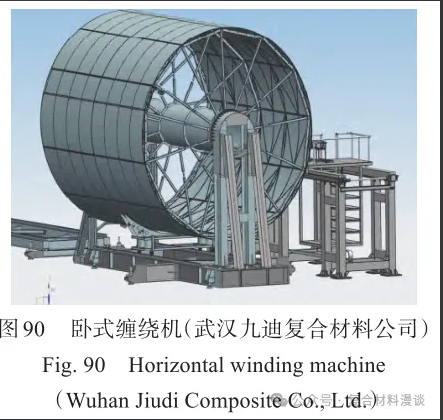

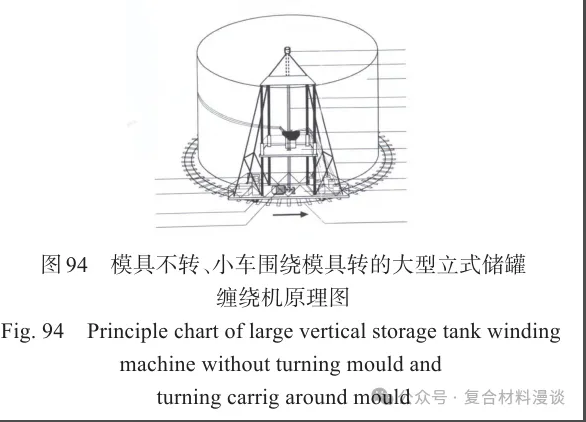

中意玻璃钢公司与意大利威德乐罗西娜公司于1988年9月11日签约、次年投产的现场制造卧式贮罐生产线,合同产品的直径为10 m,容积为1 000 m 3 ;经中意公司改进后,产品的直径为15 m,容积为2250 m 3 。卧式缠绕机见图90。

连云港中复连众公司和如皋九鼎亚特兰玻璃钢公司分别于1995年、2000年先后引进美国Tanknetic公司立式贮罐现场缠绕机,见图91至图93。连云港、石家庄、山东安丘等地一些民营企业亦相继制造出类似缠绕机,并作出了一些改进。

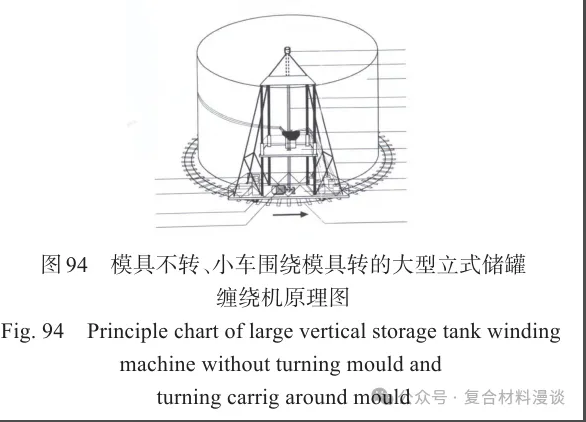

一般缠立式罐不作螺旋缠绕,此系立式罐受力分析使然。20世纪80年代末从意大利引进的现场缠绕卧式大罐的缠绕机就只有环向缠绕,更遑论后来江苏从美国引进的和自制的立式缠绕机了。2013年,山东省安丘宇航玻璃钢公司农民企业家杨学之先生自行成功开发模具不转、小车围绕模具转的大型立式储罐缠绕机,已获发明,其原理图见图94。缠绕时,小车在轨道上以模具中轴为圆心作圆周运动,绕丝头沿小车上的垂直导轨上下移动,从而实现环向缠绕。

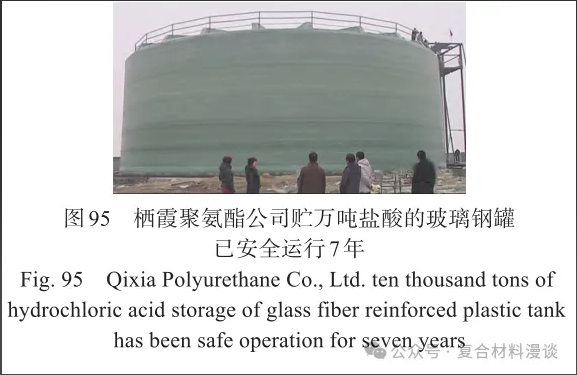

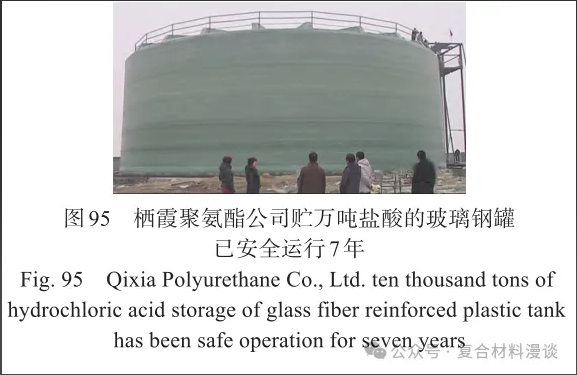

使用该缠绕机制造了贮存1万吨盐酸的立式储罐。该罐内径为 32 m,高为 12.6 m,已安全运行 7年,见图95。采用大型贮罐,大大降低了单位容积造价,节省占用土地面积,从而降低贮存成本。

1987年,从意大利引进的微机控制FW管罐生产线投产。1989年,从意大利引进现场缠绕贮罐生产线。1993年,自意大利引进夹砂管道生产线。嗣后,虽然又从日本、美国、法国、加拿大引进了生产线,但由于技术相对成熟可靠,迄今国内做得好的基本仍是引自或仿自意大利的技术。

目前,我国在FW理论及设备方面已居世界前列,同时不乏自主创新。如多自由度缠绕机、铺放机、湿法下加砂、连续缠绕机的无凸轮传动系统等。在实用软件方面,理论与实际结合,简明扼要,经济实用,颇受好评,已出口美国。不仅发展中,日本、韩国、欧美也向我国采购FW相关设备。

当前,困扰 FRP管罐行业的,不是技术水平如何,而是用质次的原材料,低价竞争,粗制滥造,野蛮施工,以致一些地方甚至禁用玻璃钢管,很有前途的产品自断生路。

美国CSI公司原创的两端均有模具的缠罐机,可交替作业以提高生产效率,国内连云港唯德公司、石家庄莱德公司均制造此类机器用以生产玻璃钢双壁罐,见图96。

SF双壁罐内胆为钢(S),将钢板弯卷,压制封头后焊接成型。在其上覆以聚酯薄膜或3D织物,并喷射树脂与短切玻纤,经固化而成。所需制造装备主要为内胆回转装置、喷射机及其轴向移动装置,见图97。

在现代化缠绕生产线中,采用机器人多机联动已日益普遍,图98为中材科技成都公司的自动化缠绕气瓶生产线。

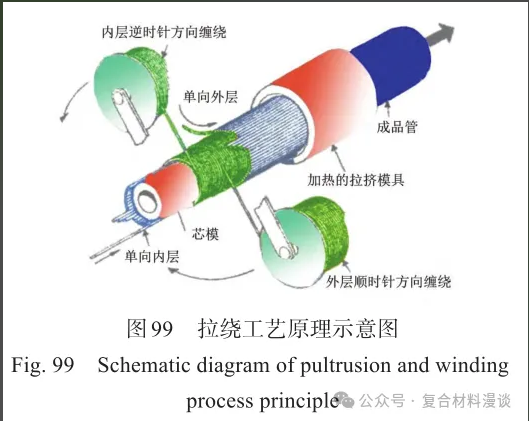

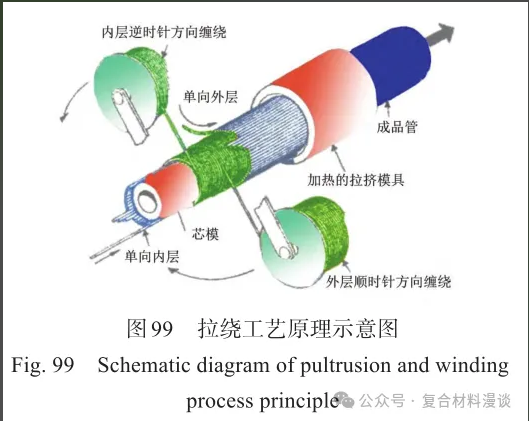

拉挤缠绕在国内外日趋普及 ,在我国始于2003年,其原理及设备如图99、图100所示。

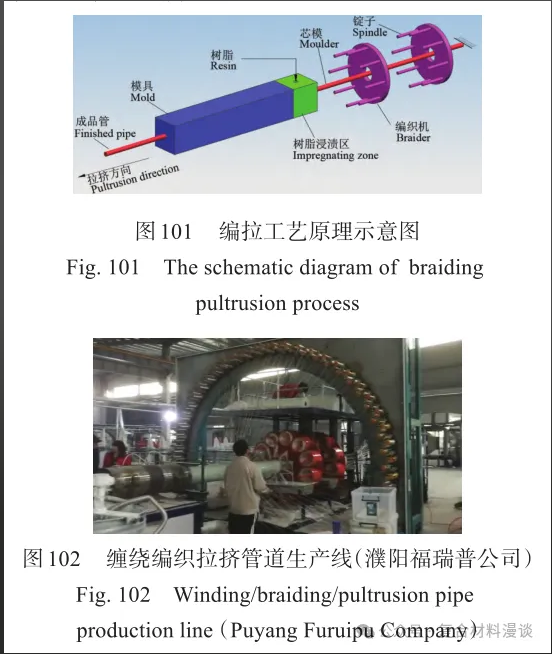

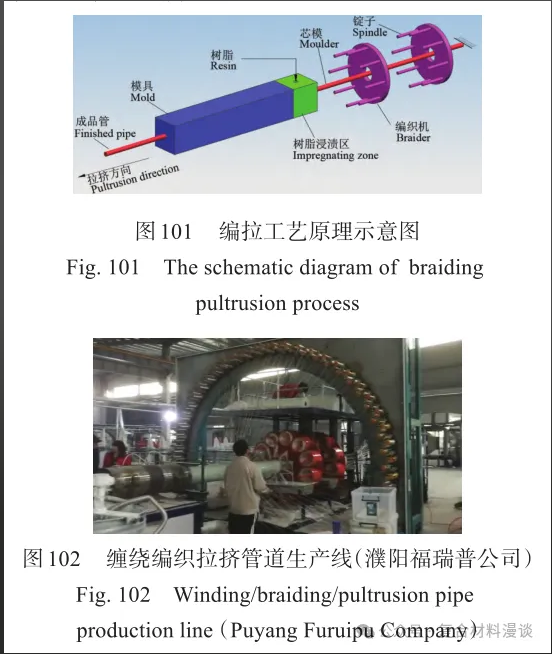

我国在线编织拉挤始于2005年,其原理及设备见图101、图102所示。