随后进行气瓶的浸胶缠绕试验,经固化后气瓶上的纤维致密紧实,气瓶可承受压力不小于20 MPa,满足国标要求。该研究可给卧式缠绕机增添纵向缠绕的功能,为利用卧式缠绕机进行复合缠绕形式的试验研究提供参考依据。

摘要

为解决纤维复合材料气瓶缠绕的问题,在卧式缠绕机上对气瓶纵向缠绕进行试验。根据纤维导向装置结构设计,对缠绕运动方式的特点进行分析,建立纵向缠绕数学模型,计算出纤维缠绕角,通过NC程序编程,实现了卧式纤维缠绕设备在纵向缠绕时的自动化运动。试验结果表明:芯模上的纤维紧密排列不松散,符合CNG气瓶缠绕的精度要求,满足纤维复合材料气瓶缠绕的使用要求,验证了利用卧式纤维缠绕机进行纵向缠绕的可行性。

《兵工自动化》2019年第12期《利用卧式纤维缠绕机进行气瓶纵向缠绕试验》

作者:李 珊,段学俊,吴庆堂,修 冬,张瑞君,卢 忠

单位:长春设备工艺研究所超精密加工技术研究室,长春 130012

李 珊,段学俊,吴庆堂,等. 利用卧式纤维缠绕机进行气瓶纵向缠绕试验[J].兵工自动化,2019, 38(12):38-41.

CNG气瓶作为汽车能源盛装容器的基本技术要求是耐高压、质量轻和高可靠性。采用复合材料气瓶代替传统的钢制气瓶已成为新能源汽车的发展趋势。复合材料气瓶在减轻气源载体质量的同时也提高了气瓶的存储能力,能够提高新能源汽车的续航能力[1-7]。目前,纤维缠绕形式分为环向缠绕、纵向缠绕和螺旋缠绕。在进行纵向缠绕时,导向装置在固定平面内做匀速圆周运动,芯模绕自身轴线慢速旋转,导向装置每转一周,芯模转过一个微小角度,反应到芯模表面是一个纱片的宽度。

对于卧式纤维缠绕机而言,出纱环无法对气瓶进行纵向360°旋转缠绕;因此,卧式缠绕机只能进行环向缠绕和螺旋缠绕。笔者通过建立气瓶纵向缠绕的数学模型及编制数控NC程序,使纤维导向装置进行插补,从而达到利用卧式缠绕机进行纵向缠绕的目的。

1 纵向缠绕数学模型

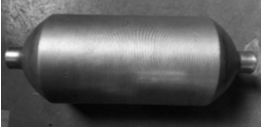

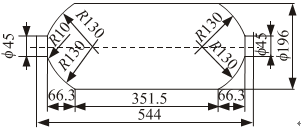

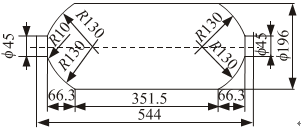

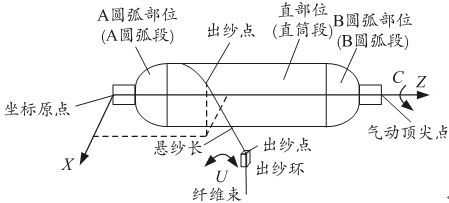

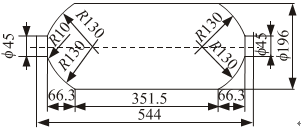

基于纤维导向装置结构设计和纤维缠绕数学模型的解算,对纤维缠绕进行工序分析、分解,编制缠绕的NC代码,对芯模进行纤维缠绕试验。选用材料为6061的铝合金气瓶作为缠绕芯模。铝合金芯模实物与尺寸如图1所示。

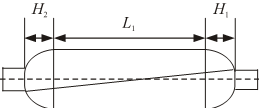

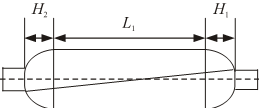

首先对气瓶上的圆弧段进行分析。为保证纤维缠绕一个循环后,纤维束与两端孔相切,纤维缠绕的轨迹是一条单圆平面封闭曲线,每缠绕完一个循环时,需要错开一根纤维束宽度,纤维束与气瓶轴线之间的交角为0°~25°。纵向缠绕纤维轨迹如图2所示。

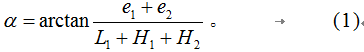

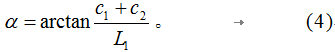

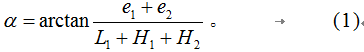

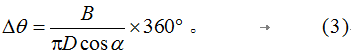

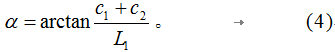

在纵向纤维缠绕中,纤维束与纵轴的夹角称为缠绕角,计算公式为

式中:L1为直筒段长度;H1、H2为纤维缠绕芯模两端圆弧段的轴向长度;e1、e2为纤维缠绕芯模两端圆弧段的孔半径。

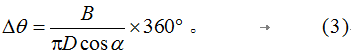

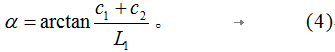

假设纤维束的宽度为B(一般为已知值),缠绕角为 ,其在芯模圆周平行圆上所占的弧长为

在缠绕芯模时,直筒段和圆弧段的芯模旋转角会发生较大改变,为了地进行分析,将缠绕芯模进行分段讨论,得出缠绕数学公式。

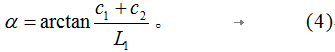

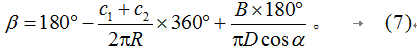

由于纵向纤维缠绕的大特点是纤维缠绕一周后在芯模上处于同一平面,直筒段的纤维束属于纵向缠绕的一部分。由图2可知,在直筒段的纤维缠绕角数学计算公式为

式中,c1为平面投影图中纤维从中心轴到右圆弧段与直筒段交线一点的距离,c2为平面投影图中纤维从中心轴到左圆弧段与筒身交线一点的距离,c1+c2即为纤维单向缠绕直筒段时,芯模转角对应的弧长。

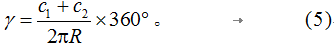

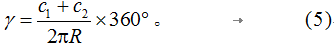

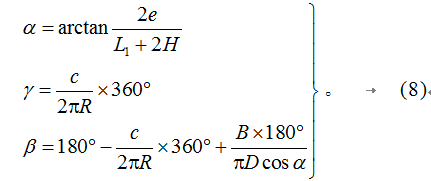

设纤维出纱环从直筒段左端移动到右端时,芯模转角为进角γ,根据式(4)和三角函数公式,可以得到缠绕进角γ公式:

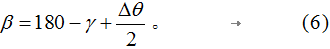

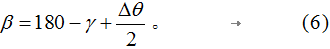

纵向纤维缠绕一个循环的轨迹处于同一平面,而且纤维经过孔并与孔相切,设纤维束在圆弧段缠绕完成时所对应的芯模转角为包角β。为了得到纤维束通过圆弧段时缠绕转角(包角)的通用公式且便于理解,假设两端孔半径不同,同时对芯模圆弧段进行轴向投影,可以绘制出圆弧段纤维缠绕轴向投影图,如图2所示。在缠绕圆弧段时,由纵向缠绕原理可得包角公式为:

将式(3)和式(5)代入式(6)可得包角通用公式:

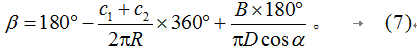

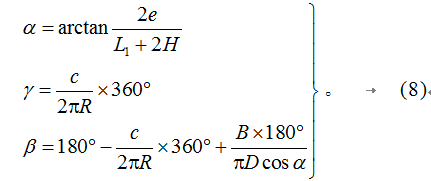

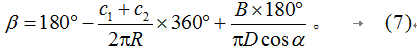

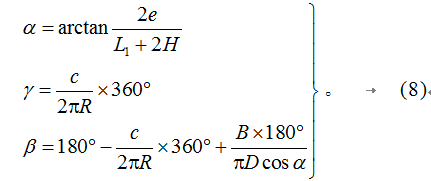

当纤维缠绕芯模两圆弧段端的孔半径相等且两圆弧段具有相同高度时,设e=e1=e2,H=H1=H2,则纤维缠绕角计算公式为:

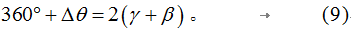

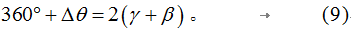

由上式可知,纵向纤维缠绕的直筒段转角(进角)和圆弧段转角(包角),出纱环运动一个完成循环时,缠绕芯模需旋转360°,并且错过一个纤维束宽角度所对应的转角 ,由此可

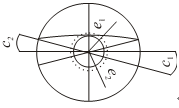

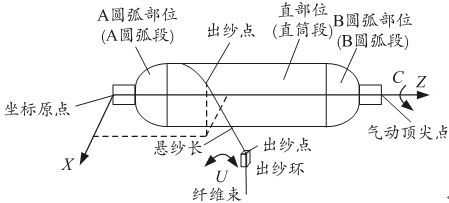

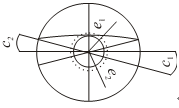

纤维缠绕进行NC编程之前,需对纤维缠绕设备进行坐标和各运动轴关系设定,参照卧式车床的坐标设定方法,设纤维缠绕芯模轴线方向为Z轴,出纱环的纵向移动方向为X轴,旋转轴为U轴,坐标原点为缠绕机固定端点。纤维缠绕设备设定后的坐标系如图3所示。

由于纵向纤维缠绕时落纱点的轨迹在一个平面内,为了更清楚表达Z向进给、X向进给、U轴进给与C轴(主轴)的匹配关系,将圆弧段缠绕在Z方向上视为直筒段缠绕,缠绕圆弧段时使出纱环进行X轴方向和Z轴方向的插补,U轴转角随着不同段的缠绕而进行与缠绕角α的匹配。参照之前建立的纵向缠绕数学模型,绘制Z轴、X轴和U轴与C轴(主轴)的匹配关系如图4所示。

图4 Z轴、X轴和U轴与C轴(主轴)的匹配关系

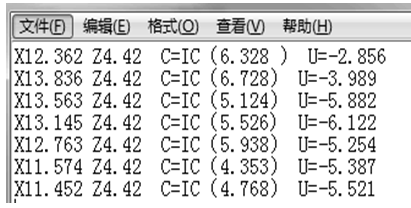

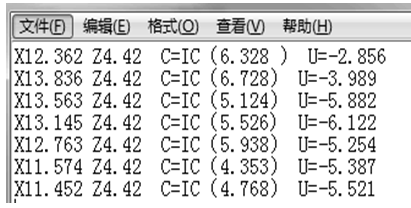

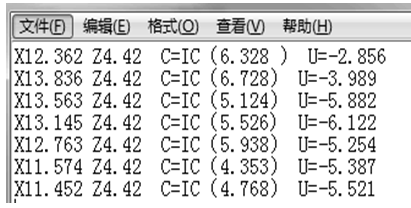

参照NC代码编写方法[8-10],根据不同的缠绕尺寸及工艺要求,将NC代码输入到纤维缠绕机数控系统中进行缠绕试验。相对坐标编辑中,各数控轴设定参数如图5所示。

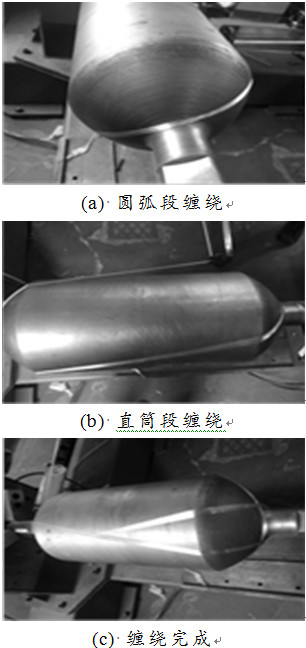

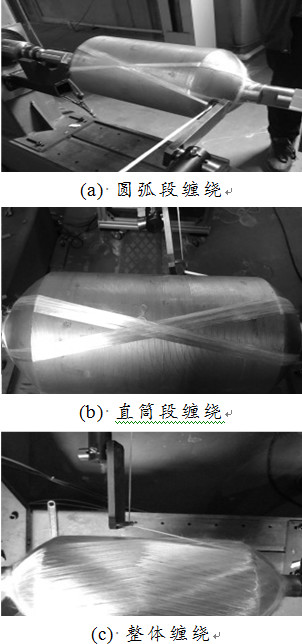

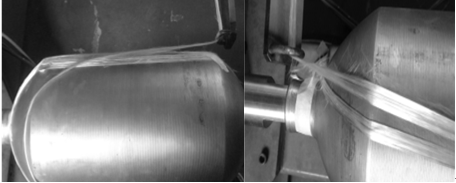

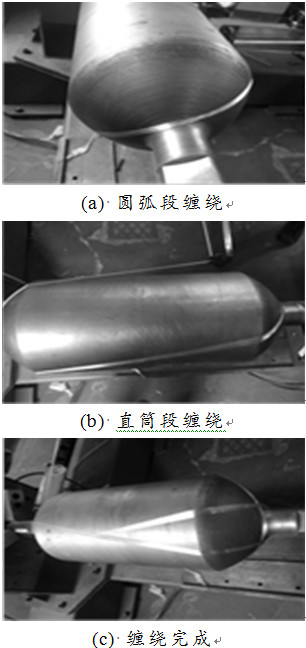

在初次进行缠绕试验过程中发生了严重的滑线现象,经分析,主要原因是缠绕芯模的圆弧段旋压收口的尺寸精度与设计精度出现了偏差,导致缠绕角的计算不准确。另外,由于微小误差对缠绕参数的影响较为敏感,计算出的理论值也需在试验中进行小范围调整以获得理想的工艺参数。初次试验缠绕实物效果如图6所示。

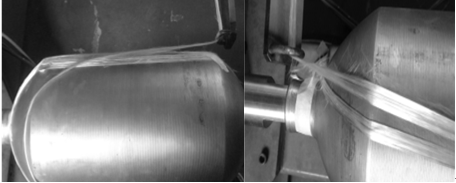

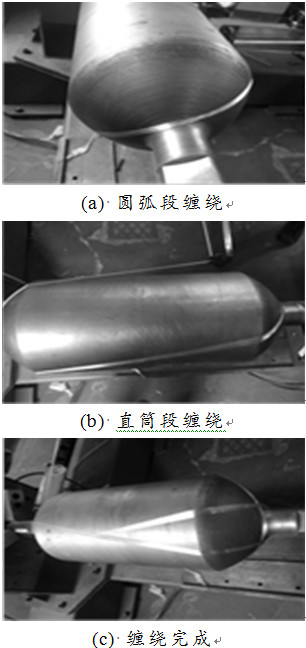

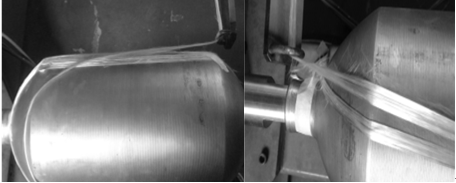

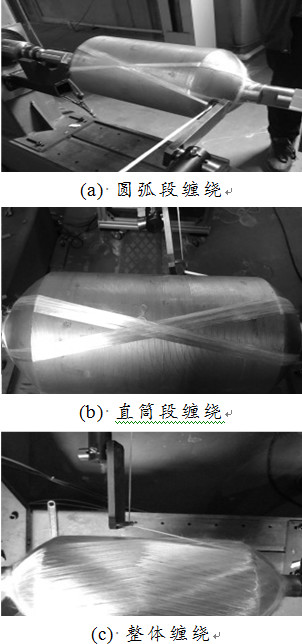

为了解决这一问题,将纤维缠绕芯模的缠绕角进行计算后,不断进行缠绕角的微量调整,终成功将缠绕芯模进行了纵向缠绕,并且达到缠绕质量要求。单根纤维一个循环内的缠绕实物如图7所示。

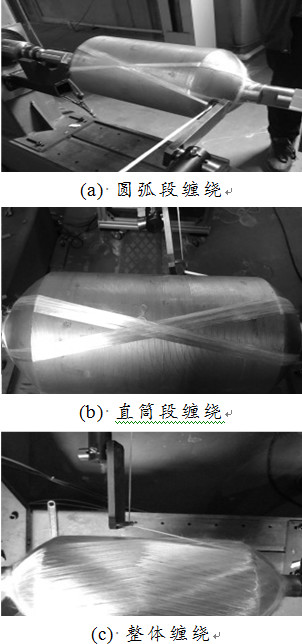

在确定纵向缠绕的一个循环满足要求后,对气瓶进行多循环自动缠绕,直至纤维束完全缠满整个芯模。后续缠绕过程如图8所示。

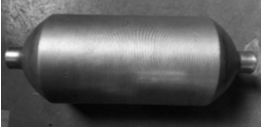

气瓶经纵向缠绕后,芯模上的纤维紧密排列不松散,符合预期缠绕精度要求。利用已经确认的工艺参数及数控程序对气瓶进行浸胶缠绕,并按工艺要求进行固化。按照GB/T9251气瓶水压测试方法对完成固化的气瓶测压,气瓶压力不小于20 MPa,达到该气瓶使用标准指标,验证了利用卧式缠绕机进行纵向缠绕的可行性。

笔者通过对纵向缠绕模型的建立、参数的计算,从而转化为相应的数控NC程序代码,首先在未浸胶情况下进行纵向缠绕试验,经多次单循环缠绕试验,不断校正缠绕参数,消除了严重滑线的情况。随后进行气瓶的浸胶缠绕试验,经固化后气瓶上的纤维致密紧实,气瓶可承受压力不小于20 MPa,满足国标要求。该研究可给卧式缠绕机增添纵向缠绕的功能,为利用卧式缠绕机进行复合缠绕形式的试验研究提供参考依据。