气瓶的缠绕线型设计及软件发展介绍

气瓶的缠绕线型快速设计方案

导读:早期的缠绕工艺制品,主要用于航空航天气瓶、固体火箭发动机壳体的生产制造。随着1980年以后,数控缠绕设备、数控系统、计算机辅助缠绕编程软件的长足发展,纤维缠绕工艺得到快速普及应用。当今,缠绕制品应用扩展到缠绕管道、储罐、发电机叶片、钓鱼杆、高尔夫球杆、火灾消防气瓶等各种复材制品生产领域;也从轴对称缠绕制品扩展到弯管、T形件等非轴对称缠绕制品。纤维缠绕工艺类型包括环向缠绕、螺旋缠绕、平面缠绕、非测地线缠绕等;一般情况下,螺旋缠绕外都是非测地线缠绕,尤其不等孔的非测地线缠绕。

7月7日20时,技术负责人崔启玉,将在开启《2022缠绕工艺设计仿真软件CADWIND的应用系列讲座》,讲《不等孔气瓶的缠绕线型快速设计方案》公开课,以下分为4段技术资料介绍,详情见后文。

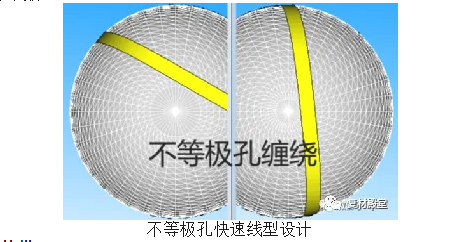

一、不等孔压力容器的缠绕工艺

1、纤维缠绕方案

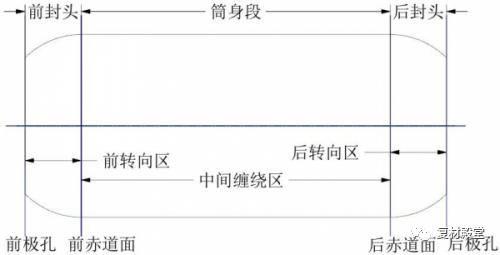

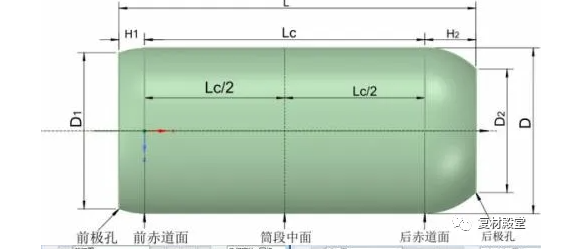

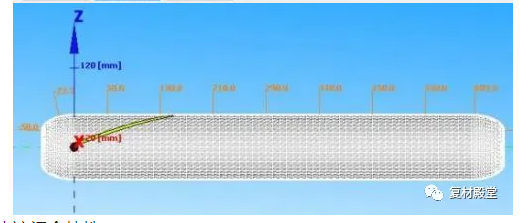

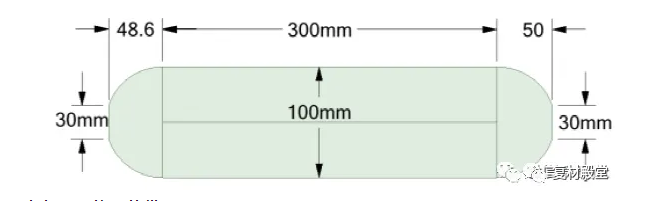

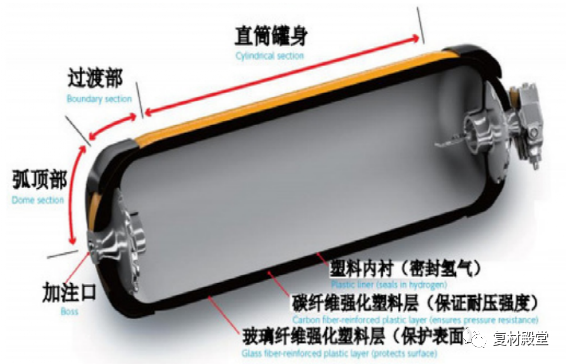

不等孔压力容器的纤维缠绕工艺技术方案。如下图所示,依次是几何芯模的几何结构分区示意图及尺寸参数图。

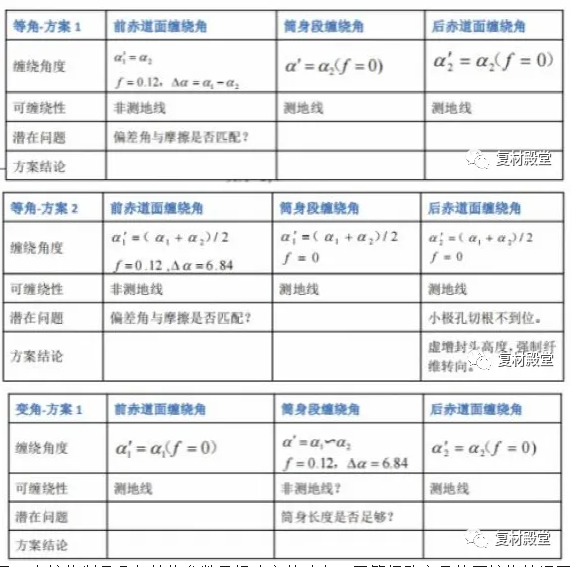

针对不等孔压力容器缠绕线型设计时,筒身段缠绕角可以采用等缠绕角缠绕或变缠绕角缠绕两个情况,这时我们忽略筒身段等角缠绕或变角缠绕的产品强度计算问题,当然筒身段采用等缠绕角缠绕更是方便产品结构强度计算。鉴于缠绕角连续性原则,接下来,我们探讨一下几种可能的缠绕工艺方案以及缠绕结果。

由此可见,在缠绕制品几何结构参数已经确定基础上,不等孔产品的可缠绕性还要考虑摩擦系数和筒身长度问题,才能终确实缠绕角连续变化且落纱点轨迹稳定的纤维缠绕轨迹。

2、实际应用举例

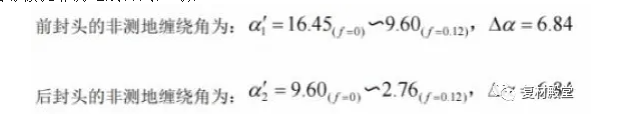

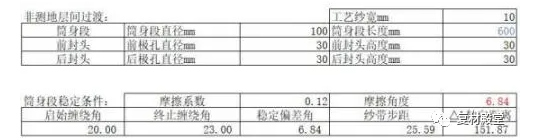

举例说明,假设芯模直径D= 300mm,筒身长度Lc=1200mm,前孔直径D1=80mm,前封头高度H1=100mm,后封头孔直径D45=45.08mm,后封头高度H2=100mm,工艺纱宽bp=5mm,湿法缠绕摩擦系数f= 0.12(Da= 6.84)。

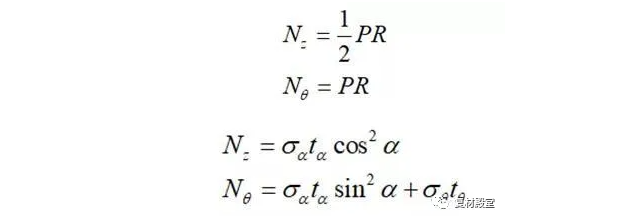

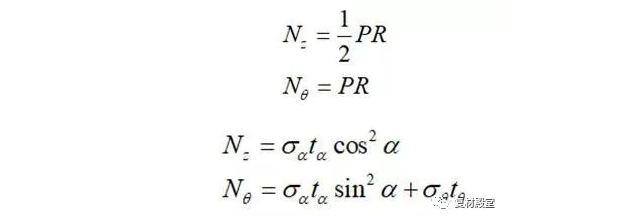

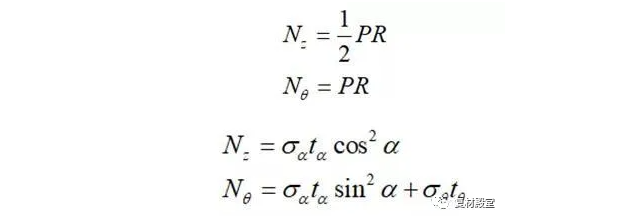

根据等孔非测地线公式,可知:

基于上述方案论证可知,针对不等孔等缠绕角设计时,筒身段等缠绕角宜采用小孔的测地线缠绕角进行缠绕,并且因摩擦系数影响的稳定偏差角应是大小孔测地线缠绕角的之差。

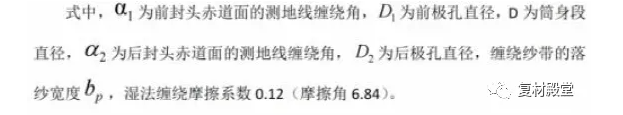

二、等孔可用缠绕角

1、可缠绕角度

基于稳定偏差角值和摩擦系数影响的纤维快速转向和扩孔直径增大问题,对于等孔纤维缠绕制品的非测地线缠绕角大值为理论测地线缠绕角,其小值为理论测地线缠绕角减去稳定偏差角。

2、实际应用算例

举例说明,假设芯模直径300mm,筒身长度1200mm,前后封头孔直径80mm,前后封头高度100mm,工艺纱宽5mm。根据螺旋缠绕角公式,可知:

基于上式计算可知,湿法缠绕等孔的的可用缠绕角范围如下:

非测地线稳定缠绕角的大值(摩擦系数=0)

非测地线稳定缠绕角的小值(摩擦系数=0.12)

三、缠绕角度连续过渡

1、缠绕过渡公式

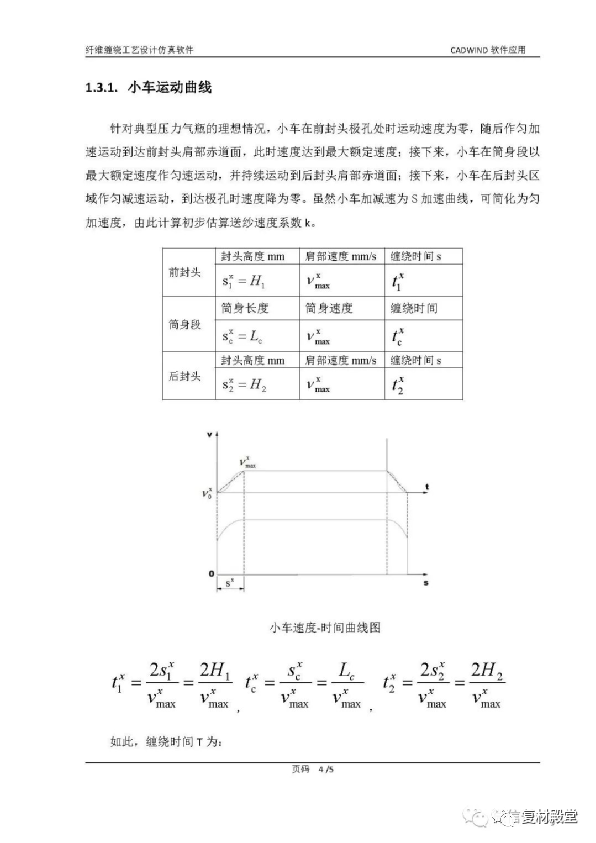

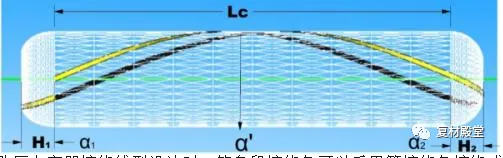

基于纤维缠绕物理摩擦模型和缠绕角连续变化原则,典型应用是处理层间过渡的落纱点计算问题,如果在保持纤维轨迹稳定条件下计算出层间过渡的落纱点轨迹。层间过渡的典型应用是在确定摩擦系数条件下,如何计算出圆柱体上缠绕角α1连续缠绕到缠绕角α2的稳定轴向长度△L。圆筒段的非测地稳定过渡公式为:

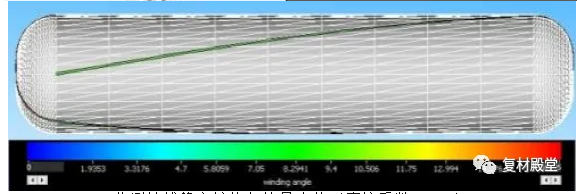

CADWIND软件的缠绕线型设计包括环向缠绕、螺旋缠绕、平面缠绕、非测地线缠绕、层间过渡缠绕。除螺旋缠绕外,环向缠绕、平面缠绕、层间过渡缠绕、非测地线缠绕都需应用纤维缠绕物理摩擦规律进行落纱点轨迹计算。层间过渡主要有两个应用,一个是从大缠绕角度环向缠绕过渡到小缠绕角度纵向螺旋绕,另一个是从小缠绕角度纵向螺旋缠绕过渡到大缠绕角度环向缠绕。如下图所示:

2、实际应用举例

四、缠绕轨迹闭合特性

1、纤维轨迹规律

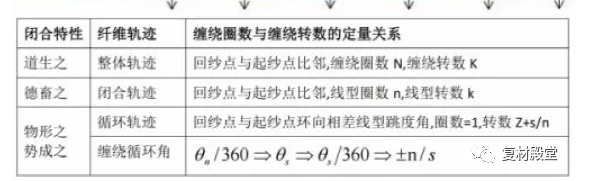

纤维连续缠绕过程中,纱带落纱点在芯模表面上形成的空间连续曲线轨迹,称为纤维缠绕轨迹;而绕丝头在芯模外形成的空间连续曲线轨迹,称为丝嘴运动轨迹。经过前期科研工作者的理论研究和工程实践,纤维缠绕规律总结为非测地线缠绕理论和线型闭合缠绕理论两部分。纤维轨迹稳定性主要研究芯模几何尺寸、工艺纱宽、缠绕角、摩擦系数之间的定量关系,即非测地线缠绕理论;而纤维轨迹闭合性主要研究基于特定工艺参数的纤维轨迹沿芯模轴线往返直线运动的缠绕圈数N和纤维轨迹围绕芯模轴线的转动转数K的定量关系,即绕速比i=K/N确定问题。

2、纤维轨迹术语

纤维缠绕工艺在复合材料产品产量方面占比较小,导致一些参数和术语不统一,为了方便讨论,事前明确一些涉及纤维轨迹的基本术语和参数。纤维轨迹基本术语包括落纱点、循环轨迹、闭合轨迹和整体轨迹的四方面术语和参数。

落纱点的基本术语:包括落纱点坐标、落纱点纤维方向矢量、落纱点切向、落纱点法向,起纱点为循环轨迹(闭合轨迹、整体轨迹)开始时落纱点、回纱点为循环轨迹(闭合轨迹、整体轨迹)结束时落纱点。

循环轨迹基本术语:轴对称芯模纤维轨迹的可重复缠绕的小轨迹单元为循环轨迹(或称缠绕循环),这时小车往返1次(即缠绕1圈)。缠绕循环角(缠绕1圈时的缠绕中心角),筒身行程角(圆柱筒身段的缠绕中心角),前后封头包程角(前后封头的缠绕中心角),线型跳度角(缠绕1圈时,回纱点与起纱点之间的缠绕中心角)、前后孔停留角度。

闭合轨迹基本术语:闭合轨迹为可重复缠绕的基本轨迹单元,这时纤维轨迹在芯模轴向和芯模环向都体现出轨迹闭合特性。闭合缠绕圈数n、闭合缠绕转数k、绕速比i、微绕速比△i、线型参数±n/s(或称为缠绕线型、线型模板、线型切点)。

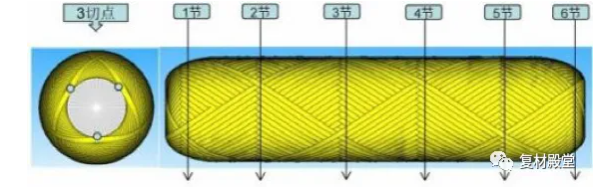

整体轨迹基本术语:整体轨迹缠绕完成时的小车往返次数称为缠绕圈数N,整体轨迹缠绕完成时的芯模转动转数称为缠绕转数K、线型节数M、线型布局G(线型格栅)。

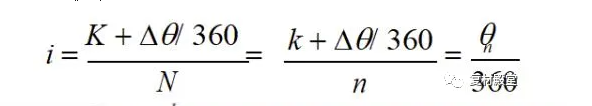

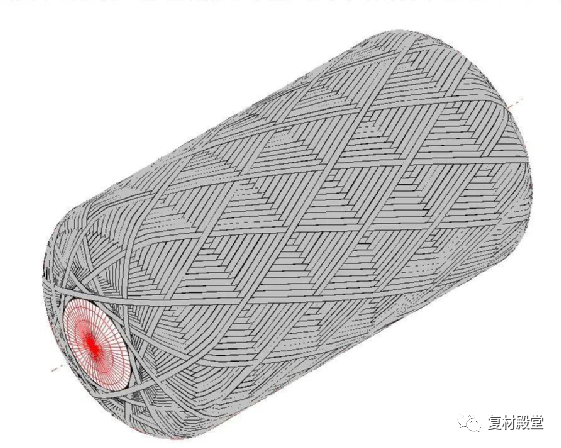

3、整体轨迹特征

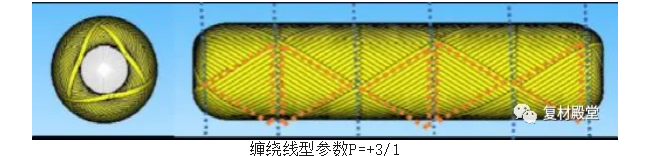

纤维整体轨迹的宏观特点,体现在线型布局(或称为线型格栅),整体轨迹特征体现在孔环向为线型切点n,整体轨迹特征体现在芯模轴向为线型节数M(纤维交叉点构成的节圆),以及由此构成的三角形或菱形格栅G(筒身段)。小车完成整体缠绕的纤维轨迹时,小车往返次数N次(即缠绕圈数),这时纤维轨迹的回纱点坐标(小车坐标和伸臂坐标)与起纱点坐标(小车坐标和伸臂坐标)相同,但是回纱点和起纱点在芯模圆周方向达到闭合,相差一个环向纱宽的圆周角度(100%覆盖度),芯模转数近似为K转(芯模转数)。

缠绕线型参数P=+3/1

4、闭合轨迹特性

小车完成1个线型闭合的纤维轨迹时,小车往返次数n次(即线型切点),这是缠绕圈数为线型切点数,在芯模前后孔表现为纤维轨迹与孔有n个切点,这时纤维轨迹的回纱点坐标(小车坐标和伸臂坐标)与起纱点坐标(小车坐标和伸臂坐标)相同,但是回纱点和起纱点在芯模圆周方向达到闭合,相差一个环向纱宽的圆周角度图片(100%覆盖度),芯模转数近似为k转。

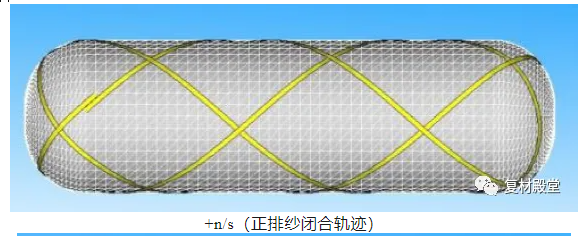

+n/s(正排纱闭合轨迹)

-n/s(负排纱闭合轨迹)

5、循环轨迹特性

小车完成1个缠绕循环的纤维轨迹时,小车往返次数1次(即缠绕1圈),这时纤维轨迹的回纱点坐标(小车坐标和伸臂坐标)与起纱点坐标(小车坐标和伸臂坐标)相同,但是回纱点和起纱点在芯模圆周方向不同,相差一个跳度角θs。

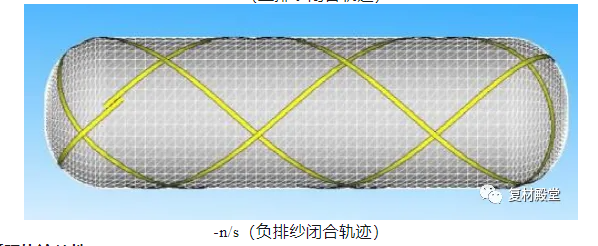

6、线型的绕速比

线型速比(绕速比):我们将完成一个线型模板的纤维轨迹时,芯模转数与缠绕圈数之比称为绕速比。绕速比决定了纤维轨迹在芯模表面上的线型形式,绕速比决定了缠绕线型的闭合性,其反映出纤维缠绕时绕丝头往返直线运动和芯模围绕芯模轴线旋转的相对运动关系。

当然,线型速比也可以定义为纤维完成整体芯模缠绕的纤维轨迹时,缠绕转数与缠绕圈数之比。线型速比公式如下:

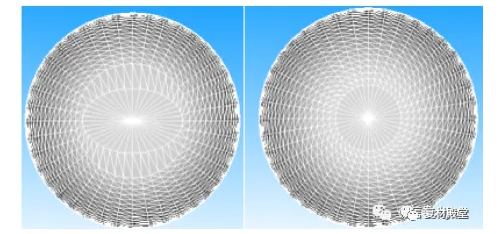

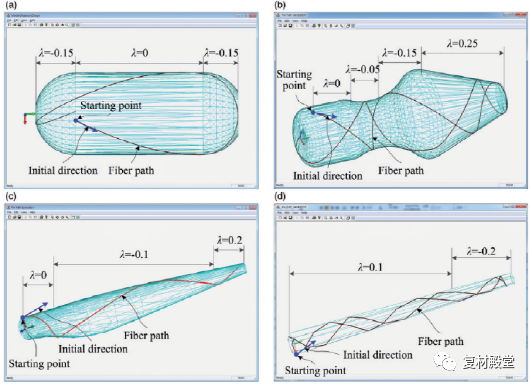

椭圆孔线型设计

正常情况下,轴对称压力容器的两端开口为圆形孔;特殊情况下,希望前封头孔缠绕成椭圆孔,后封头孔缠绕成圆形孔。如下图所示:

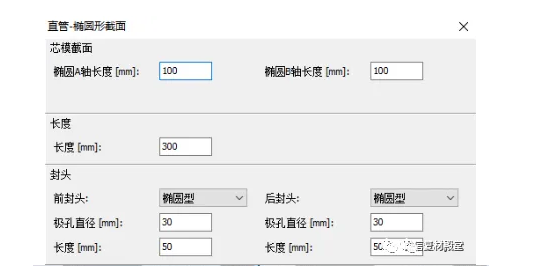

本文根据非轴对称芯模建模工具和IWIND非测地线算法,介绍椭圆孔的线型设计方法。CADWIND功能,包括芯模编辑、落纱点轨迹编辑和运动轨迹编辑三部分。此案例需要了解容包括轴对称芯模文件格式、非轴对称芯模文件格式和非测地线可用缠绕角计算,软件操作步骤如下:

1. 应用圆形截面建模工具,建立圆形孔芯模,确定工艺纱宽和缠绕角度;

2. 应用电子表格软件工具,建立椭圆孔数据;

3. 应用椭圆截面建模工具,建立圆形孔芯模,并替换相应椭圆孔数据;

4. 应用软件非测地线算法,设置相应摩擦系数,进行线型设计。

前封头-椭圆孔、后封头-椭圆孔

1、建立几何芯模

根据如下复合气瓶芯模几何尺寸,在软件中建立芯模文件,并保存。气瓶外径100mm×长度300mm,瓶口直径30mm×高度48.6mm(轴向椭圆轮廓/端口截面椭圆孔-长轴直径46.341,短轴直径30),瓶底直径30mm×高度50mm(轴向椭圆轮廓/端口截面圆形孔)。

1.1.建立圆形截面芯模

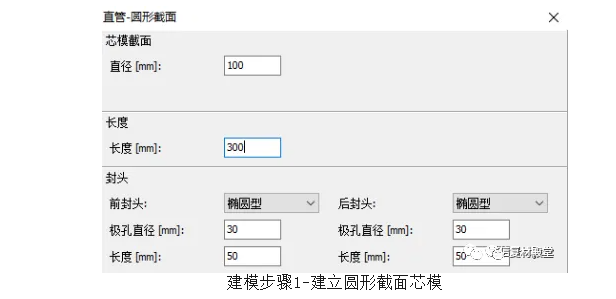

首先,先应用圆形截面建模工具,建立圆形孔芯模,测试适用工艺纱宽和缠绕角度;随后打开芯模文件,分析相应数据,提取端口截面椭圆孔数据,如下:

建模步骤1-建立圆形截面芯模

建模步骤2-可行缠绕参数确定

根据上述可缠绕性测试,此案例芯模适用缠绕参数如下:工艺纱宽6mm,螺旋缠绕角度,可用缠绕角结合湿法缠绕摩擦系数应在非测地线稳定偏差角范围变动。

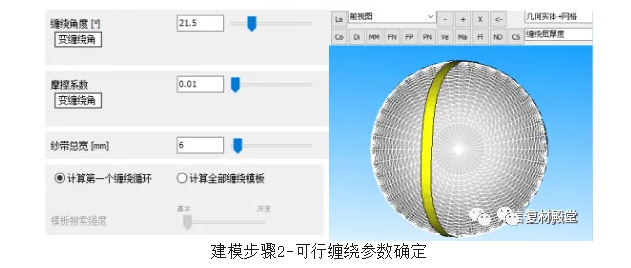

根据实际几何芯模尺寸,分析并确定前封头扩孔高度48.618时的椭圆截面孔(长轴直径46.341,短轴直径30)。当然也可以通过CAD软件,直接建立非轴对称格式的芯模文件。

建模步骤3--轴对称芯模文件内容分析

1.2建立椭圆孔曲线

接下来,应用电子表格软件工具,建立椭圆截面数据。扩孔高度48.618内圆形截面孔为椭圆截面孔,长轴直径46.341,短轴直径30。椭圆参数方程如下:

接下来,根据非轴对称芯模文件格式规范,建立相关截面的截面数据和截面曲线,数据如下:

建模步骤4--建立椭圆孔曲线数据与图形

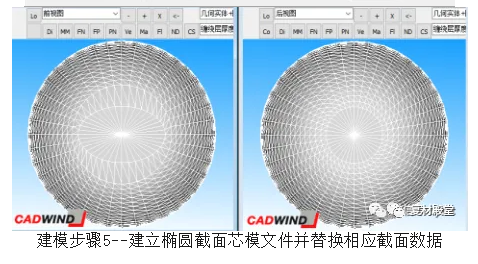

1.3建立椭圆截面芯模

接下来,应用椭圆截面建模工具,建立圆形孔芯模,随后根据上述生成的椭圆孔替代相应截面。

建模步骤5--建立椭圆截面芯模文件并替换相应截面数据

2、设计缠绕线型

接下来,应用软件IWND非测地线算法,设置相应摩擦系数,调整缠绕角,进行线型设计。根据以上参数可知,结合非测地缠绕理论,湿法缠绕摩擦系数一般取值在0.12左右,故此后封头可用缠绕角度应在21.5以下。

线型步骤1-调整缠绕参数并确定线型

3、应用结论

结论:此案例关键是了解轴对称芯模文件和非轴对称芯模文件的内容格式,并采用相关工具,正确地建立几何模型。

不等孔快速设计

工业生产中,不等孔气瓶是经常遇到纤维缠绕制品,下面结合一个具体产品介绍不等孔制品的线型设计。缠绕线型设计包括可缠绕性参数确定和缠绕闭合参数确定两个部分,根据CADWIND的IWIND非测地线缠绕算法,介绍可缠绕性参数的快速确定方法。

软件操作步骤如下:步:根据芯模几何参数建立几何芯模;第二步:快速确定缠绕角度和芯模各段摩擦系数。

不等孔快速线型设计

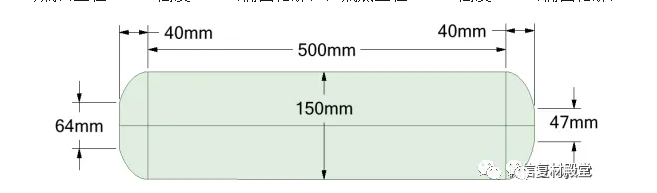

1.1、建立几何芯模

根据如下复合气瓶芯模几何尺寸,在软件中建立芯模文件,并保存。气瓶外径150mm×长度500mm,瓶口直径64mm×高度40mm(椭圆轮廓),瓶底直径47mm×高度40mm(椭圆轮廓)。

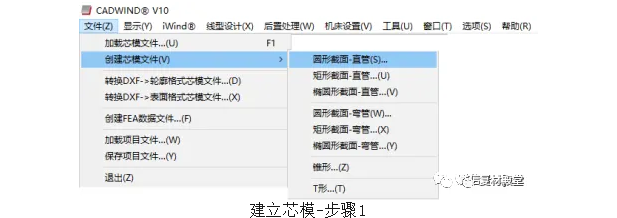

1)、打开芯模创建窗口

点击菜单【文件】【创建芯模文件】【圆形截面-直管...】,在弹出对话窗口〘几何芯模〙中接输入几何参数。随后点击〖确定〗保存芯模文件为Unequal Pole.MDR。

建立芯模-步骤1

2)、设置芯模几何参数

缺省情况下,几何芯模各缠绕区网格划分参数,采用默认参数即可。为了设置筒身中间面,可以调整筒身段主缠绕区帧数为奇数(默认参数为10),可以设置为11帧。

建立芯模-步骤2

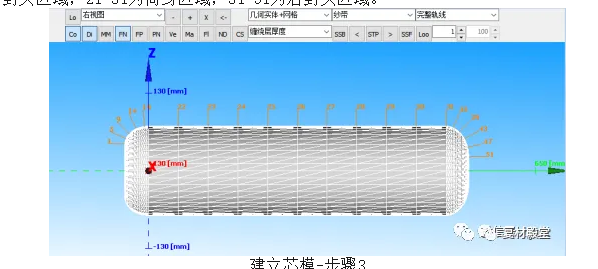

3)、调整芯模显示视图

采用左视图进行几何芯模显示,并在工具栏上点击按钮【帧编号FN】,从视图上可见1-21帧为前封头区域,21-31为筒身区域,31-51为后封头区域。

建立芯模-步骤3

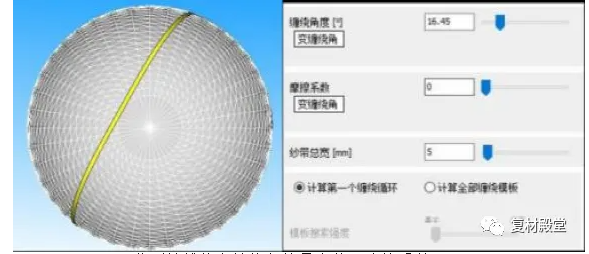

1.2、确定缠绕参数

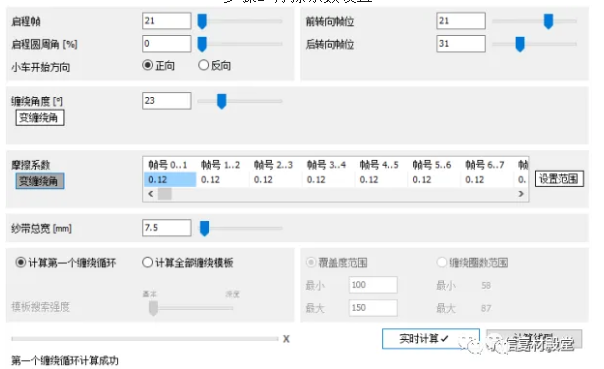

通常情况下,筒身段采用等缠绕角进行缠绕,本案例不作变缠绕角缠绕参数确定,以及可缠绕性分析计算。缠绕参数主要包括工艺纱宽、缠绕角度和摩擦系数。应用软件IWIND非测地线软件算法,采用实时计算模式。

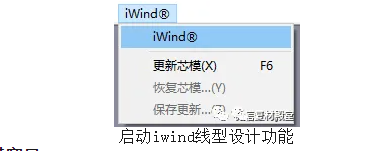

1)、启动Iwind算法

接下来,我们应用Iwind非测地线缠绕进行不等孔的缠绕线型设计。点击菜单【iwind线型设计】-【iwind】,接着线型参数输入窗口输入相关的缠绕线型参数。

启动iwind线型设计功能

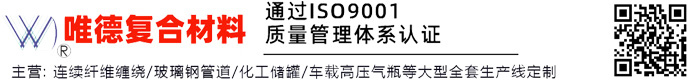

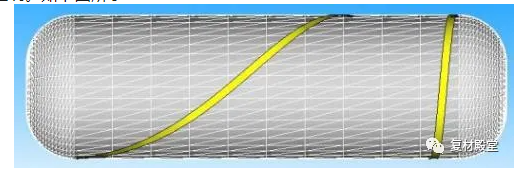

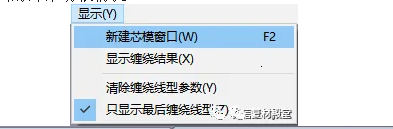

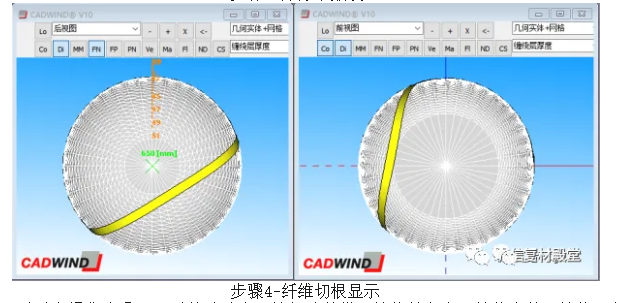

2)、打开两个芯模窗口

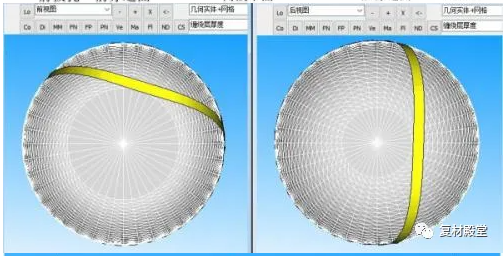

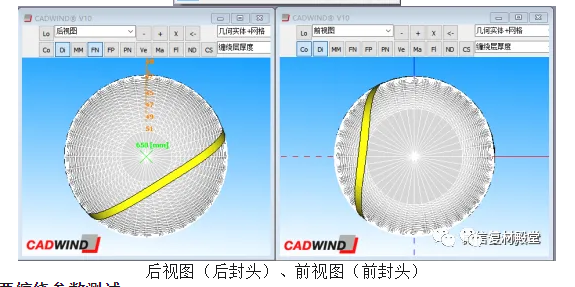

为了方便观察前后孔的相切情况,点击菜单【显示】-【新建芯模窗口】,我们同时打开两个芯模窗口,并调整两个芯模窗口的视图方向。这样我们可以后视图观察后封头纤维切根情况,前视图观察前封头的纤维切根情况。

后视图(后封头)、前视图(前封头)

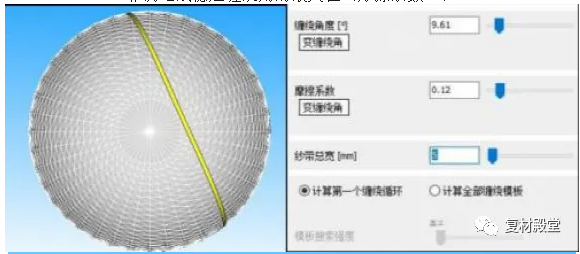

3)、主要缠绕参数测试

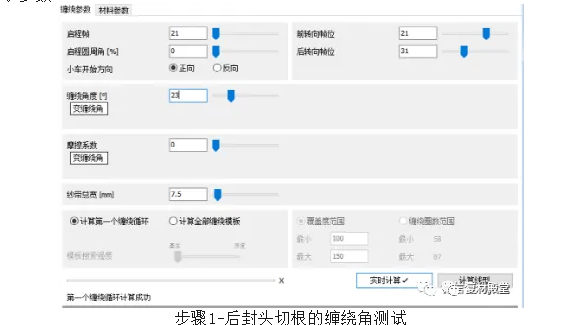

针对不等孔的线型设计,我们需要通过〘计算个缠绕循环〙选项,测试出线型设计的主要技术参数。输入参数后,点击〘计算个缠绕循环〙选项和〘实时计算〙选项,我们实时得到的线型计算结果直接显示在窗口中。测试参数先后次序为:工艺纱宽、缠绕角度、摩擦系数、后转向区位置。

如果我们已经确定了工艺纱宽的取值大小,我们只需要在对话窗口的纱带总宽处设置7.5mm参数即可,这时摩擦系数设置为0,拖动缠绕角度滑块,直到后封头的纤维与孔相切为止。如下图所示参数:

步骤1-后封头切根的缠绕角测试

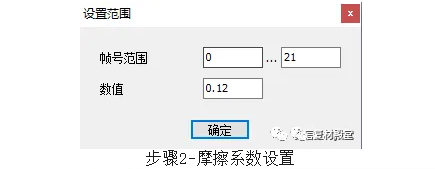

接下来,点击摩擦系数按钮,随后点击按钮【设置范围】,设置范围为前封头区域,即1-21帧的摩擦系数为0.12。

步骤2-摩擦系数设置

步骤3-摩擦系数设置

步骤4-纤维切根显示

如果通过以上操作步骤,可以快速确定不等孔芯模可缠绕性和主要缠绕参数。缠绕工艺主要参数包括:

工艺纱宽:IWIND提供了工艺纱宽算法,可以结合芯模几何尺寸和缠绕效率,帮助用户确定合理纱宽。

缠绕角度:默认情况下,设置的缠绕角度作用于筒身段,即前赤道面(前转向帧位)到后赤道面(后转向帧位)之间。理想情况下,我们希望筒身段采用等缠绕角缠绕,没有特殊情况下不需要改动。

摩擦系数:不等孔非测地线缠绕的关键参数设置是摩擦系数,需要结合缠绕工艺类型(湿法缠绕0.12、干法缠绕0.22和预浸带缠绕0.32)的适合摩擦系数和稳定偏差角进行设置。湿法缠绕的适合摩擦系数为0.12,如果针对大孔切根需要的摩擦系数大于0.14或更大,则此缠绕产品的可缠绕性差,在实际缠绕过程中前封头易滑纱。

复合材料气瓶缠绕设计经验!

一、前言

随着世界环境的逐步恶化,环保意识与新能源的开发与使用渐渐被人们重视。氢具有燃烧热值高的特点,是汽油的3倍,酒精的3.9倍,焦炭的4.5倍。氢燃烧的产物是水,是世界上干净的能源,且资源丰富,满足可持续发展。氢的存储成为氢能源使用中必不可少的重要一环,复合材料缠绕气瓶是常用的氢燃料存储容器,它具有质量轻、安全性高等特点。然而其结构的复杂性也给产品的设计带来了一定的难度。

复合材料缠绕气瓶由内衬、纤维增强层、气瓶阀门组成。一般结构设计主要集中于内衬层与复合材料层的结构。其中内衬筒身到封头的复合材料层变厚度设计、封头回转曲面方程、孔大小、复合材料层的缠绕角度、双螺旋缠绕铺层顺序、封头纤维厚度等等,都是设计过程中重要变量。复合材料缠绕气瓶内衬可以选择金属材料,如30CrMo、铝合金,也可以是非金属如塑料。复合材料可以是碳纤维、玻璃纤维增强复合材料等。每一种材料选择都是一种新的设计,不同的设计变量之间有着多种组合,各个组合之间也有着相应的约束条件。如何选择这些变量,如何保证设计出来的气瓶满足标准与使用要求。

二、复合材料气瓶纤维缠绕层的材料选择

在复合材料气瓶设计的菜鸟时期,我总是拿着各种参考书,查阅相关材料属性,如纤维增强材料三个方向上的模量、泊松比等等。纤维作为复合材料气瓶的主要承载材料,当我们具体进行设计选材的时候,怎么办呢?是选碳纤维、玻璃纤维还是其他,纤维选择什么公司什么型号。基体如何选择?以上均会影响复合材料的性能。我们选择日本东丽公司的T700-24K纤维。其基本性能如下所示:

图1 东丽公司T700纤维材料属性

图1 东丽公司T700纤维材料属性

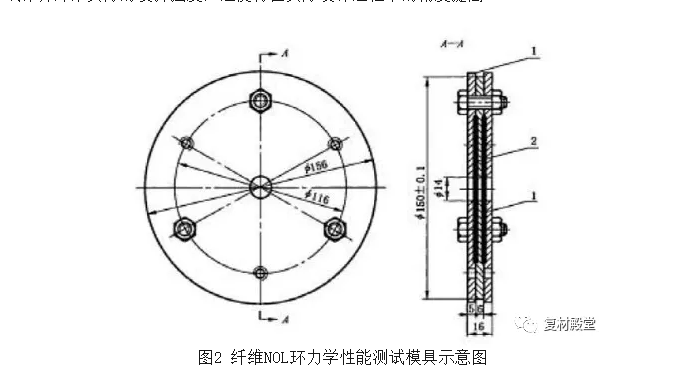

但官网给出的T700纤维拉伸强度并不能直接使用,实际设计带入的数值应该是通过标准中规定的实验测试得到。如果直接使用官网给出的材料属性,那后设计的结果将会出现较大的偏差。一般使用《GBT 1458-2008 纤维缠绕增强塑料环形试样力学性能试验方法》来测试计算纤维实际的发挥强度,这使得在实际设计过程中的精度提高。

图2 纤维NOL环力学性能测试模具示意图

三、复合材料气瓶纤维缠绕层的铺层设计(网格理论)

通过学习,了解到复合材料气瓶纤维缠绕层的初步设计一般采用“网格理论”。相信对于复合材料气瓶有所了解的同仁都不会对“网格理论”感到陌生。网格理论的核心思想为设计纤维缠绕层时忽略树脂基体的作用,将复合材料气瓶载荷看作完全由纤维承担。其两个主要假设如下:

(1)均衡条件假设:假定纤维网格只进行相似性变化,保证纤维大程度发挥自身强度。

(2)连续性假设:在气瓶失效前,纤维与内衬之间始终保持连续且没有相对滑动。

网格理论的基本公式如下所示:

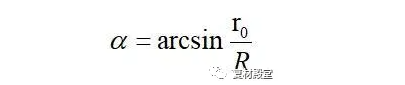

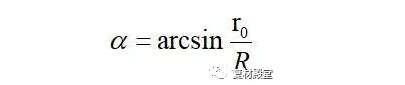

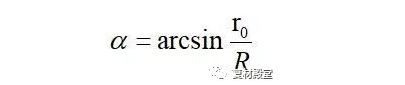

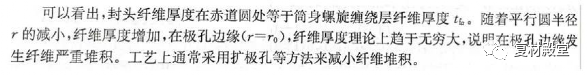

其中重要的设计参数为纤维缠绕角a 。纤维缠绕角满足测地线缠绕公式,如下所示:

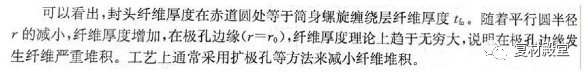

其中r0是孔半径,R是筒身半径。那这么说缠绕角在气瓶结构确定的同时也就确定了吗?这么easy??当然不是啦,too young too simple!上面计算缠绕角的公式的前提条件是‘纤维在孔处与孔圆相切’。然而如果每一束纤维都与孔相切,那么在孔处就会发生非常严重的纤维堆积。再者复合材料气瓶缠绕过程中只是采用一个缠绕角,这样真的合理吗?那么这可如何是好呢?复合材料经典教材《复合材料力学与结构设计》中对于这种问题的解决如下:

图3 教科书上关于扩孔的解决

对于刚接触复合材料气瓶的同仁看到这些内容也许会认为书中都没有详细讲,可能认为扩孔不重要,而对于需要实际设计复合材料气瓶的同仁来说,在设计之中这是必不可少的流程,却往往无法得到有效的指导。通过学习,我们可以知道初步设计中扩孔缠绕具体是如何操作。书中告诉我们“等应力点”处的缠绕角为45°,那么工程中如何扩孔,扩孔次数,每次扩孔角度都需要有一定经验的人指导。相关视频资料中给出了初步设计中的解决方案:先按照相同的角度扩孔,然后根据爆破压力取动态地调整扩孔策略,后结合有限元分析验证优化。通过学习,我们不仅知道网格理论的适用情况、设计的工程细节、工程经验,而且还学到了很多设计中的技巧,如采用excel表格对网格理论进行气瓶设计。通过excel表格引入网格理论的公式,将设计参数进行关联,这样在改变设计参数的时候,相关的结果也会自动更新,这样就避免在反复迭代设计的过程中,因为疏忽而导致参数出错,可以大的提高设计效率。

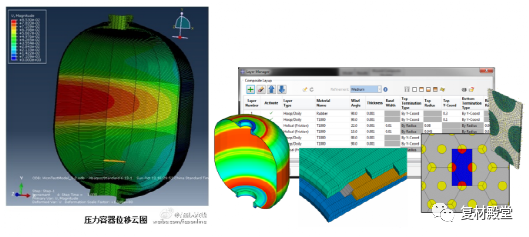

四、复合材料气瓶纤维缠绕层强度的快速优化验证

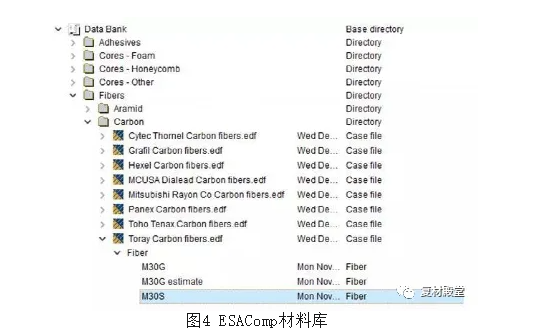

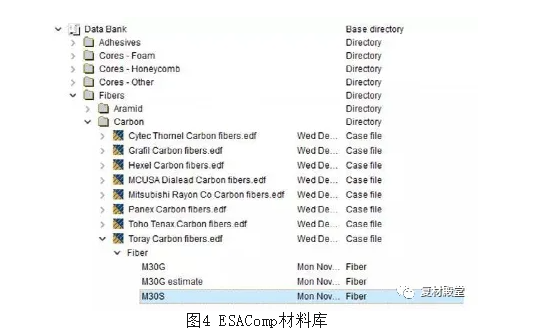

依靠“网格理论”的初步设计只是给了我们一个理论上可行的方案。其中许多参数如扩孔次数,铺层顺序等都是我们设计人员按照经验事先指定的。实际设计中,无论哪一个环节的哪一个参数的改动都会对后气瓶的受力特性有一定的影响,因此后期采用其他软件以及有限元的分析验证必不可少。可以使用了ESAComp软件进行复合材料纤维缠绕层的快速分析与验证。ESAComp软件本身带有强大的材料数据库,在库中我们可以直接选择我们想要的材料,如东丽T700S碳纤维,如图4所示。选择基体后,采用纤维增强复合材料的细观理论,可以快速地计算出单层板的属性参数。通过指定铺层顺序、单层厚度可以快速地构成可分析的层合板结构。

图4 ESAComp材料库

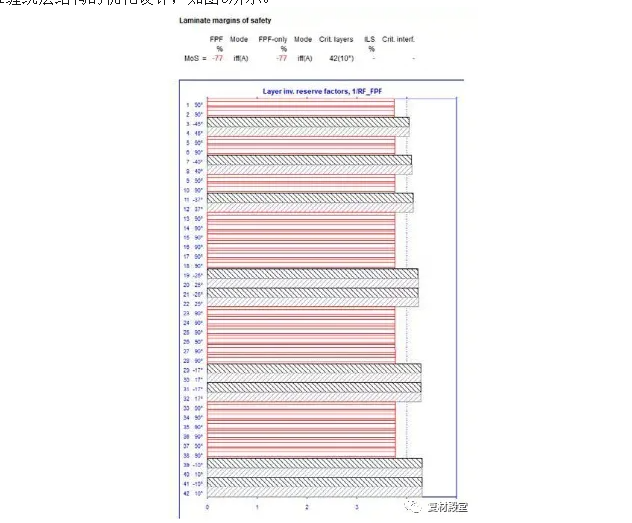

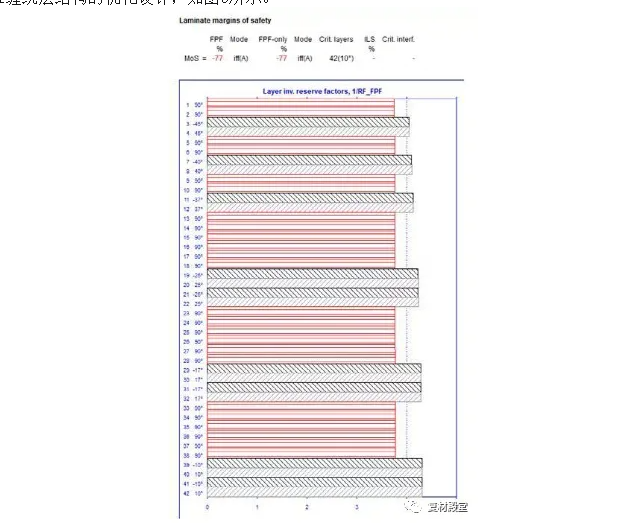

通过在ESAComp软件中建立网格理论设计的筒身段铺层,引入自带的失效判据(本例使用大纤维应力),我们就可以查看初步设计中的结构是否能够满足国标的爆破压力要求。如果不能够满足,某一层发生了纤维失效,可以通过1/RF_FPF参数查看具体失效的铺层,然后进行纤维缠绕层结构的优化设计,如图5所示。

图5 ESAComp纤维失效分析

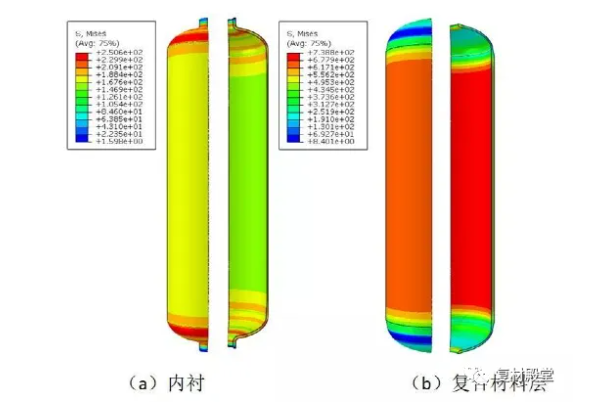

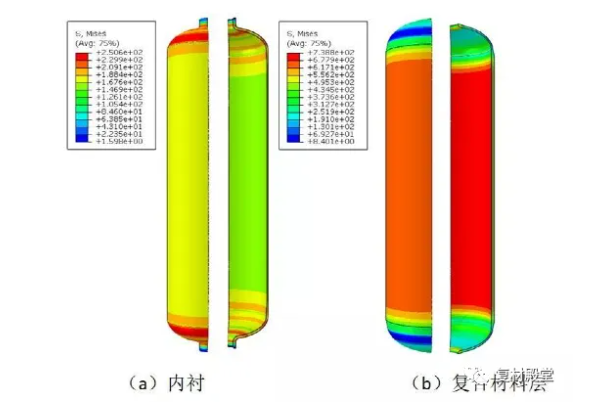

为了进一步验证复合材料气瓶的性能,还可以采用abaqus软件进行了复合材料气瓶的有限元分析验证,如下图所示。至此完成整个复合材料气瓶的设计以及分析过程。通过采用abaqus软件进行气瓶强度的有限元验证,复合材料气瓶在工作压力下的应力分布,如下图6所示。

图6 工作压力下气瓶内衬与复合材料层的应力分布

五、总结

通过学习,了解了复合材料气瓶纤维缠绕层的设计方法、流程与思路。并且通过学习,可以初步具备独立完成复合材料气瓶的设计与分析能力,还可以把大量的工程实际经验结合到设计过程中,可以大的提高设计的可靠性。

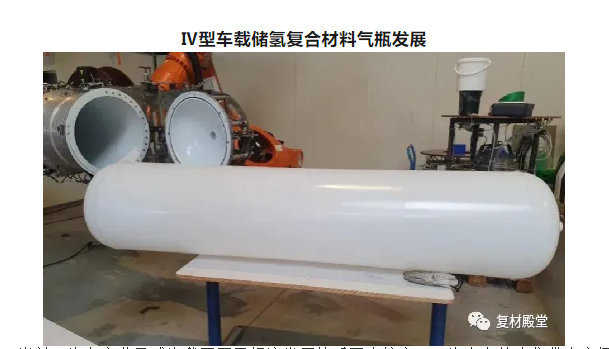

Ⅳ型车载储氢复合材料气瓶发展

导读:当前,汽车产业已成为我国国民经济发展的重要支柱之一。汽车在给人们带来方便的同时,也产生了能耗、安全和环保等重大问题。汽车是石油大用户,随着能源紧缺、环境污染问题的日益突出,世界范围内的汽车生产厂家都在面临着降低排放量和节约能源的压力。氢能以其燃烧产物洁净、燃烧效率高、可再生等优点被认为是燃料电池汽车的重要二次能源,氢能源汽车是能源革命的突破口,它的发展和利用必将给汽车行业带来能源结构的重大改变。

一、Ⅳ型车载储氢复合材料气瓶国内外现状

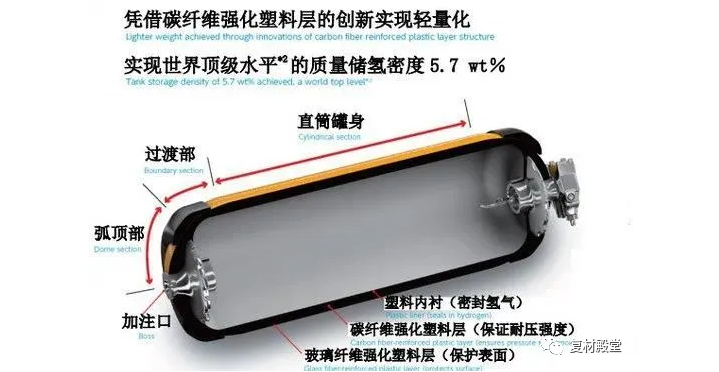

现有的氢气储存技术中高压储氢是常用和直接的储氢方式。因此储氢高压复合材料气瓶作为氢燃料电池汽车的关键部件目前正处于大规模产业化应用的关键时期。储氢高压复合材料气瓶是由碳纤维复合材料组成的新型轻质耐压储氢容器, 其储氢压力可达到70MPa,容积为50~90L。储氢方法简单,成本低,储氢质量分数可达3.0%~6.0%,而且复合储氢容器不需要内部热交换装置。其主要结构由内衬、金属接头、碳纤维缠绕层,外保护层以及密封结构组成,如图1所示。

图1 储氢复合材料气瓶结构示意图

储氢高压复合材料气瓶的填充速度较快一般3.0~5.0min就可以填充满,并且续航里程可以达到600~750km,可以接近燃油汽车的水平。为了进一步提高储氢的效率,一般新能源汽车上会配备2~4个复合材料气瓶。其加氢站以及汽车结构如图2所示。

图2 加氢装置以及汽车结构示意图

日本、韩国和欧美等主要汽车公司大都已经完成了燃料电池汽车的基本性能开发,解决了很多关键技术问题,其性能、可靠性、寿命和环境适应性等方面均基本达到了传统汽车的水平。丰田Mirai其续航里程为650公里(日本JC08燃油模式下),单次加满燃料的时间为3分钟,百公里加速时间为10秒。奔驰、宝马以及奥迪等车型分别推出氢燃料电池车,奔驰的GLC的氢燃料电池车型于2017年上市销售,该车的大续航里程预计达到500km级别。宝马也发布了5系GT的氢燃料电池版车型,大续航里程将达到500km。宝马和丰台在2013年建立了氢能源合作,计划在2020年实现量产。

图3 奔驰、宝马与奥迪氢燃料电动车

近年来,国外70MPa储氢复合材料气瓶已经进入示范使用阶段。国外从事复合材料氢气瓶研发与生产的代表性企业和科研机构有美国Quantum公司、美国通用汽车、美国Impco公司、加拿大Dynetek公司、法国空气化工产品公司、日本汽车研究所和日本丰田公司等。美国、加拿大等国凭借其设备、技术、人才、经验等优势均已成功研制70MPa车载纤维缠绕高压氢气瓶,处于国际地位,而且创新性的研制出了塑料内衬第Ⅳ代复合材料气瓶。

我国于“十五”期间开始对储氢气瓶的研究,在“十一五”863计划中提出“新能源汽车装置与加注站成套设备开发”研究,开展了工作压力为35MPa压缩氢气金属内胆复合材料气瓶结构设计,奠定了国产高压储氢气瓶的研究基础。车载复合材料气瓶储氢压力的大小会直接决定汽车的里程,目前国内主要停留在35MPa第Ⅲ代金属内衬复合材料的研制生产,较国外70MPa第Ⅳ代塑料内衬复合材料气瓶的研制水平差距较大。国内从事复合材料储氢气瓶研发与生产的企业和科研机构有中材(苏州)科技有限公司、沈阳斯林达、北京天海以及北京化工大学和浙江大学等,主要是致力于金属内衬第Ⅲ代金属内衬复合材料气瓶的研制生产。

二、Ⅳ型车载储氢复合材料气瓶相关技术标准

Ⅳ型车载储氢复合材料气瓶由于在国外发展较早,已经制定了如ISO等相关技术以及安全标准,国内发展速度较慢,但是2020年07月份,份四型气瓶的团体标准征求意见稿发布,意味着国内在四型气瓶上将驶入快车道。

图4 Ⅳ型车载储氢复合材料气瓶团体标准

三、Ⅳ型车载储氢复合材料气瓶相关技术路线

四型气瓶的研制重点与难点在于塑料内衬的研制,针对塑料内衬国内外报道可采用HDPE、PA6以及PET等材料,但是氢气的阻隔性、耐老化、耐疲劳以及塑料与其他材料的界面结合问题一直是研究的重点与热点。塑料内衬的成型工艺目前可采用注塑、吹塑以及滚塑,各种成型工艺各有优点,注塑成型工艺较为成熟,但是气瓶需要进行焊接,对于焊接成型质量要求较高;吹塑成型工艺可实现塑料部分筒体与封头一体成型,但是金属接头部分需要后续连接,对于装配技术要求较高;滚塑工艺,可以实现金属接头与塑料筒体一体化成型,无需焊接与装配工艺,技术工艺难度较大,目前处于工艺攻关阶段。滚塑成型工艺过程如下图所示。

图5 Ⅳ型车载储氢复合材料气瓶内衬滚塑成型

复合材料层是四型气瓶的主要承载结构,目前国外已经引入的干法预浸带缠绕成型工艺方案,进一步的提高成型效率以及成型质量,目前国内主要以湿法缠绕成型工艺为主。

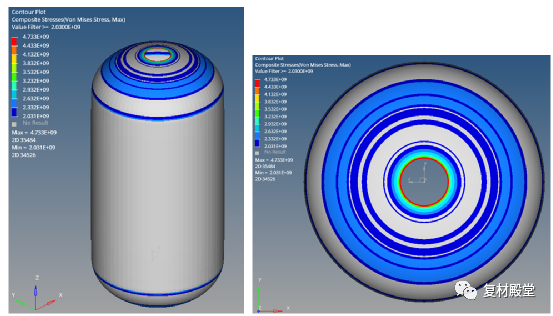

四、问题及展望分析

由于四型气瓶引入金属接头,在封头部位存在金属、塑料以及复合材料等多种结构,结构设计难度加大,较传统三型复合材料气瓶的结构设计差别加大,难度加大。以实际案例针对四型复合材料气瓶缠绕层的进行铺层设计以及有限元仿真模拟,如图6与所示。

图6 四型复合材料气瓶仿真分析结果

基于Abaqus- CM纤维缠绕压力容器及壳体技术

导读:复合材料具有高强度、高模量、高刚度、优良的减振性、耐疲劳和耐蚀性等优异特点,被广泛用于国防科学技术和土木工程领域。复合材料使用含量已成为评估航空航天器性能的重要指标之一。

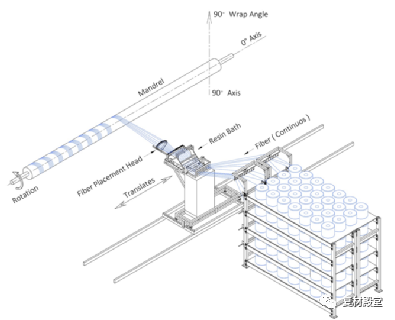

在树脂基复合材料的生产技术中,纤维缠绕技术是早发展、应用广泛的加工技术,也是重要的生产技术之一。纤维缠绕技术作为一种成型技术,通过丝嘴和模具之间的相对运动,按照一定的规则将纱线束缠绕在模具上,从而制成复合材料组件。

图1 纤维缠绕成型示意图

纤维缠绕过程是按照一定的规则,将浸渍有树脂胶的连续纤维或布带缠绕在芯模上,然后将其固化和脱模。纤维缠绕复合材料的成型工艺是目前使用广泛效率高、成型效果好的成型工艺,其产品性能均匀、稳定,也是早开发和广泛使用的技术。纤维缠绕成型工艺是指在纤维张力的作用下,将纤维纱片浸入树脂胶中,通过控制丝嘴与型芯模具之间的相对运动,将纤维缠绕在型芯模具上,以一定的编排规律做出复合材料零件的成型技术。

纤维缠绕成型技术广泛应用于航天、航空以及制造业,其目前主流的产品为导弹用的发动机壳体以及高压复合材料气瓶,如图2所示。

(a)发动机壳体

(b)储氢高压气瓶

图2 发动机壳体以及储氢的高压气瓶

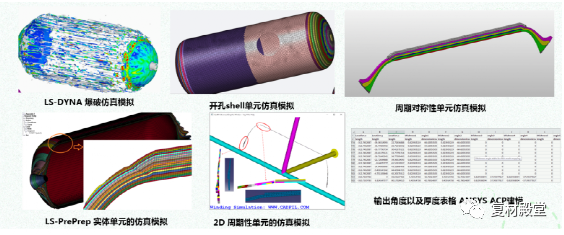

如图3所示,缠绕制品往往要满足测地线以及非测地线的基本规律,存在较为复杂的线型结构,纤维缠绕角度随着制品直径以及位置一直在变化,传统的有限元分析软件难以实现其模拟仿真,缠绕制品特别是复合材料壳体以及高压容器的有限元分析一直是行业的难点。

图3 缠绕制品的线型规律

而Abaqus插件WCM(Winding Composites Modeler)可以对不同的缠绕层设定不同缠绕角度,成功解决了这个问题。可以实现以下功能:

(1)内衬层创建功能:应用已有零件、解析法及CAD数据创建内衬。

(2)复合材料层创建功能:定义复合材料层参数及与容器两端相关参数。

(3)分割及划分网格:设定分割参数及沿容器长度方向单元数量。

(4)材料特征:生成材料特征,截面属性,单元材料方向

(5)案列测试功能:插件自带大量案列,不仅可测试WCM插件运行是否正常,而且可以帮助用户快速熟悉插件。

(6)微观力学模型功能:创建纤维与基质的材料力学特性。

(7)后处理工具:创建路径图,画出不同层的区域变量。

图4 Abaqus-WCM插件

基于Cadfil软件储氢高压复合材料气瓶纤维缠绕技术

导读:有没有CAE软件同时具备缠绕线型仿真、动态仿真、过渡缠绕、多层环向缠绕和有限元代码的输出功能?无巧不成书!我们回答是肯定,详情见后文。

一、Ⅳ型高压储氢气瓶概述

自2015年联合国巴黎气候变化大会通过《巴黎协定》,约定改造化石燃料驱动的经济后,以氢能源为核心的能源转换成为各国政府、产业及各界人士迫在眉睫的战略性议题。美、欧、日、韩等和地区纷纷布局氢能发展,而我国作为世界上大的制氢国,氢能发展优势显著,2016年制定了《中国氢能产业基础设施路线图》,明确了氢能产业规划目标;2019年《政府工作报告》提出推动加氢站等基础设施建设,国内氢能发展呈现出的热情,地方政府加大加氢站补贴,为氢燃料电池车小规模示范应用创造条件。

作为氢燃料电池车的核心部件,储氢气瓶的发展程度将直接决定车的续航能力。高压储气瓶的发展始于20世纪 50年代,早以金属钢瓶为主,因其笨重后改为铝合金材料,此种气瓶称为全金属气瓶(I型);到了1970年代开始使用玻璃纤维缠绕钢或铝内衬来进一步减轻质量,此种气瓶称为金属内胆纤维环向缠绕气瓶(II型);1980年代美国开始以碳纤维全缠绕增强铝内衬使质量再得以减轻,此种气瓶称为金属内胆纤维全缠绕气瓶(III型)。

1990年代美国开始以高密度聚乙烯作为内衬,外表面缠绕玻璃纤维或碳纤维来制造高压气瓶,其质量轻,为非金属内胆纤维全缠绕气瓶(IV型)。上述四种气瓶类型如图1所示。其中,I型、II型重容比大,难以满足氢燃料电池汽车的储氢密度要求。III型、IV型瓶因采用了纤维全缠绕结构,具有高性能、高单位质量储氢密度等优点,目前已广泛应用于氢燃料电池汽车。特别是IV型复合材料高压储氢气瓶具有更轻的重量、更好的疲劳性能以及更便宜的价格成为国内外研究的重点。

图1 Ⅰ~Ⅳ型高压储气瓶对比

IV型高压储氢气瓶主要由塑料内衬、金属接头、碳纤维缠绕层、外保护层以及密封结构组成,如图2所示。其中内衬主要起气体密封和作为缠绕芯模的作用,基本不承受载荷,主体材料国外采用的为高密度聚乙烯(HDPE)、尼龙6(PA6)以及新报道的PET聚酯塑料,一般使用滚塑、吹塑以及注塑成型工艺制备。纤维缠绕层是采用连续碳纤维浸渍树脂,按照铺层设计工艺缠绕在芯模(内衬)上,然后通过固化处理得到,主要为气瓶提供强度,保证气瓶满足设计的承载要求。

图2典型IV型高压储氢气瓶结构示意图

二、Cadfil纤维缠绕软件在储氢气瓶上的应用

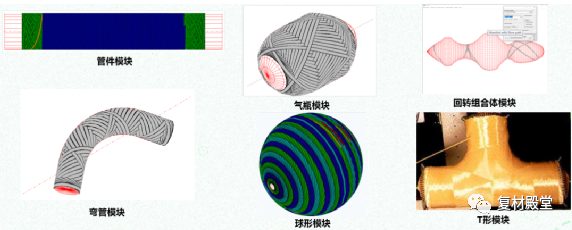

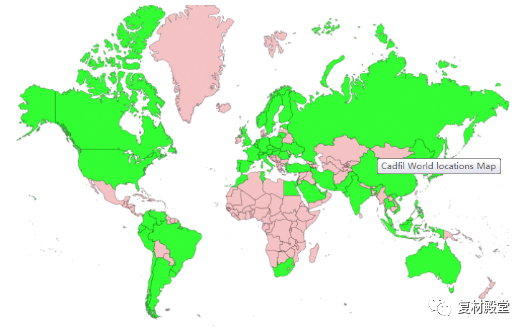

Cadfil纤维缠绕软件为英国的Crescent Consultants Ltd 公司(1983年创建)开发的一款的纤维仿真缠绕软件,应该是目前历史悠久的商业复合材料缠绕软件之一。Cadfil 应用包括压力容器,如气瓶和其他封闭端瓶、管道和管路、火箭发动机和其他一般对称形状、超高性能压力球、非圆形杆件和桅杆和许多其他应用,如储罐、驱动轴、管道、T 接头、管弯管、管道减速器、灯杆和其他锥形轴、碰撞锥(能量吸收器)、结构梁元件、圆顶、椭圆形等等,如下图所示。

图3 Cadfil纤维缠绕软件的应用领域

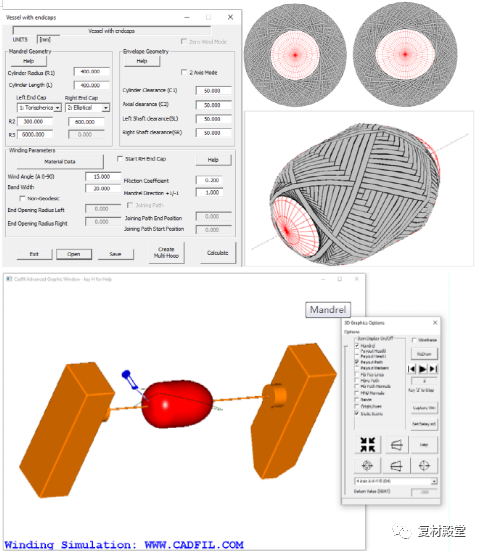

Cadfil软件具有储氢气瓶的缠绕模块,具有气瓶纤维缠绕线型的仿真,缠绕的动态仿真以及缠绕设备G代码的输出等功能,并且可以设计气瓶的过渡线型,实现整个气瓶缠绕过程中的全自动化化,如图4所示。

图4 Cadfil气瓶的缠绕仿真

Cadfil软件同时具备有限元代码的输出功能,可以根据设计的铺层输出的代码可以支持MSC Nastran、NX Nastran, Optistruct、ABAQUS、LS-DYNA、ANSYS and ESACOMP等软件,如图5所示。

图5 Cadfil软件生成的气瓶缠绕代码支持的有限元软件

Cadfil作为一款的气瓶缠绕仿真软件,同时具备了缠绕线型仿真、动态仿真、过渡缠绕、多层环向缠绕以及有限元代码的输出功能,在全世界范围内得以应用,如下图6所示。

图6 Cadfil软件的应用

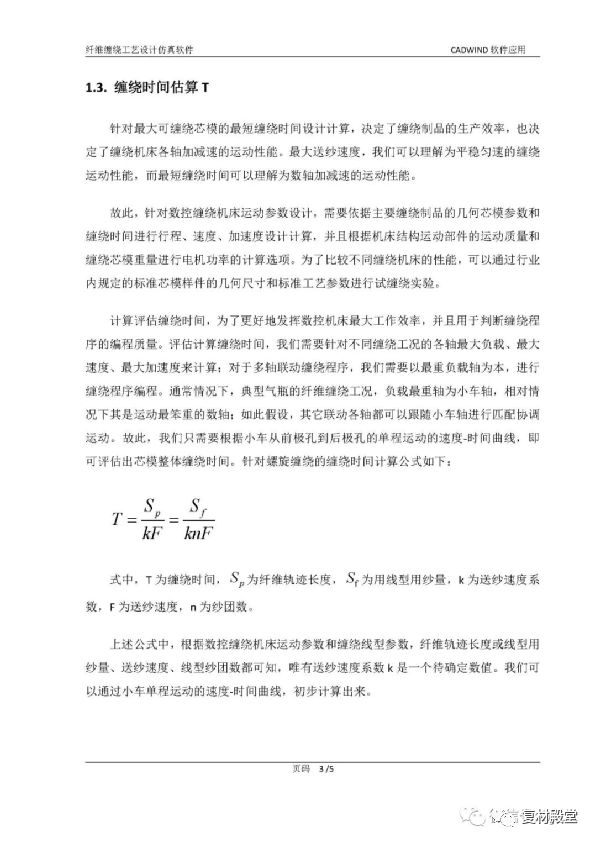

缠绕时间评估计算

缠绕轨迹闭合特性

等孔可用缠绕角

缠绕角度连续过渡